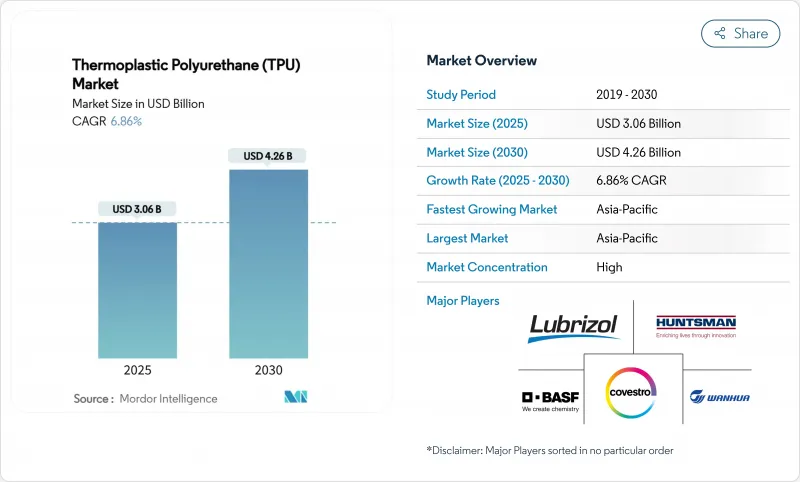

열가소성 폴리우레탄(TPU) 시장 규모는 2025년에 30억 6,000만 달러로 추정되며, 예측 기간(2025-2030년)의 CAGR은 6.86%로, 2030년에는 42억 6,000만 달러에 달할 것으로 예상됩니다.

신발, 자동차, 의료기기, 적층 조형 등의 분야에서 수요 증가가 이 성장을 지지하고 있어 컨버터는 신축성, 내마모성, 가공의 용이성을 겸비한 소재를 요구하고 있습니다. 폴리에스터 등급은 기계적 성능과 비용의 균형을 맞추기 때문에 유력하며, 바이오 컨텐츠와 폐쇄 루프 설계는 브랜드가 지속가능성 의무를 충족시키는 데 도움이 됩니다. 전기자동차의 경량화가 진행되고, 웨어러블 건강 모니터에의 채용이 진행되고, 플렉서블 태양전지 모듈에의 TPU막의 사용이 증가하고 있기 때문에 열가소성 폴리우레탄(TPU) 시장의 대응 가능한 밑단은 더욱 넓어지고 있습니다. 통합 공급망과 대규모 다운스트림 생산 능력으로 아시아태평양의 경쟁은 가장 치열하지만 규제 준수와 특수 기술 혁신은 북미 제조업체들이 페이스를 잡고 있습니다.

지속 혈당 모니터, 스마트 심장 패치, 차세대 카테터의 채용이 급증하고 의료용 TPU에 대한 인계가 강해지고 있습니다. 이러한 장비는 부드러운 촉감, 장기간의 피부 적합성 및 내 킹크성이 요구됩니다. Avient는 ISO 13485 인증을 받아 소주 NEUSoft TPU의 생산 능력을 3배로 향상시켜 아시아 의료기술 제조업체에 공급을 현지화했습니다. 루브리졸과 폴리호스는 타밀 나두의 튜브 공장에 이어 신경혈관 제품을 5배로 확대했습니다. 이러한 수직 투자는 리드 타임을 단축하고 엄격한 생체 적합성 시험을 통과 할 수있는 재료 등급을 확보하며 열가소성 폴리우레탄(TPU) 시장에 기세를 부여합니다.

적층 조형은 최종 용도의 성능을 모방한 기능 부품을 가능하게 하는 것으로, 프로토타입 사이클을 재구축합니다. BASF의 Ultrasint TPU01은 파우더 리사이클율 80%, 쇼어 A 경도 88-90의 파우더 베드 융합 플랫폼으로 제조되어 격자상의 미드솔이나 충격을 흡수하는 자동차 덕트에 적합한 에너지 리턴을 실현합니다. 공정 안정성은 스크랩을 줄이고 재활용 분말은 부품당 비용을 줄이기 때문에 TPU를 연속 생산에 통합하도록 Tier-1 공급업체에게 촉구합니다. 그 결과, 설계의 자유도가 높아지고, 반복이 가속되어, 열가소성 폴리우레탄(TPU) 시장에의 폭넓은 채용이 가능하게 됩니다.

폴리에스터와 폴리에테르 TPU는 소프트 부문의 화학 반응에 1,4-부탄디올을 사용합니다. 공급 중단과 이중 사용 규제 조사는 거래 가격을 인상하고 재고 계획을 복잡하게 만듭니다. 화학제품 판매업자는 규제물질의 문서화로 통관이 느려지고 수요 급증시 리드타임이 연장되었다고 보고하고 있습니다. 생산자는 멀티소싱 전략과 선도 계약에 의해 헤지하고 있지만, 여전히 열가소성 폴리우레탄(TPU) 시장의 생산 능력 확대 계획을 억제하는 마진 압축에 직면하고 있습니다.

폴리에스터 TPU는 2024년 매출의 40%를 차지했으며 CAGR 7.87%를 나타낼 것으로 예측되며 열가소성 폴리우레탄(TPU) 시장에서 가장 빠른 부문입니다. 강력한 내유성과 내그리스성이 유압 호스, 와이어 코팅, 다이나믹 자동차 벨트의 우위성을 지원합니다. BASF의 Elastollan B CF 시리즈는 사이클 타임을 25% 단축하고 경도 적용 범위를 25 쇼어 A에서 70 쇼어 D까지 확대하여 투명성과 저온 충격 강도를 결합한 부품을 가능하게 합니다. 그 결과 생산성이 향상되고 2차 가산업자의 경제성이 향상됩니다.

폴리에테르 TPU는 공압 튜브나 옥외 케이블 등 내가수분해성이 중시되는 분야에서 수요를 지지하고 있습니다. 폴리카프로락톤 TPU는 보다 작은 것, 생체 흡수성의 비계재로서 진보하고 있습니다. 일렉트로스판 나노섬유는 세포외 매트릭스를 모방하고 제어된 약물 방출을 지원함으로써 임상 연구의 파이프라인을 확장합니다. 다양한 화학물질로 열가소성 폴리우레탄(TPU) 시장은 산업 간의 다양한 성능 사양에 대응할 수 있습니다.

아시아태평양은 2024년 세계 매출의 58%를 차지했고 2030년까지 연률 7.71%를 나타낼 전망입니다. 중국의 수직 통합 공급망은 원재료, 컴파운드 및 전환을 일원적으로 확보하여 공급 비용을 압축합니다. Avient의 소주 투자는 카테터 등급 TPU 생산을 현지화하고 지역 장비 제조업체의 리드 타임을 단축합니다. 동시에, 루브리졸의 인디언 튜브 프로젝트는 지역 생산 능력을 5배로 끌어올려 심장혈관 OEM에 대한 공급력을 강화합니다.

북미는 퍼포먼스 스포츠, 의료용 디스포저블, 특수 필름에서 채용이 많아, 2위에 랭크되고 있습니다. 디이소시아네이트에 대한 규제 강화는 진입 장벽을 높이지만, 낮은 프리 이소시아네이트 프리폴리머와 바이오베이스 카본 루트의 기술 혁신에 박차를 가합니다. 부가제조에 대한 투자도 지역 재료의 차별화를 추진하고 열가소성 폴리우레탄(TPU) 시장의 틈새 성장을 지원합니다.

유럽은 순환형 경제의 틀에서 리더십을 발휘하고 있습니다. 각 브랜드는 재생 가능한 탄소 원료와 투명성이 높은 사용한 제품 제도를 지지해, 바이오물질 수지가 잡힌 TPU그레이드 수요를 가속하고 있습니다. 독일과 프랑스 자동차 제조업체는 EU의 차량 배기 가스 목표를 달성하기 위해 TPU 씰 프로파일을 채택하고 이탈리아 패션 제조 업체는 고급 액세서리에 무용제 TPU 합성 가죽을 채택하고 있습니다.

남미와 중동 및 아프리카는 아직 발전도상이지만 전략적인 지역입니다. 브라질 신발 제조업체는 재활용 가능한 TPU 펠렛의 소비량을 늘리고 있으며, 아랍 에미리트의 건설업체는 사막의 자외선 노출을 견디는 TPU 지붕 막을 지정합니다. 현지 생산은 여전히 제한적이기 때문에 다국적 제조업체들이 유통 허브와 기술 서비스 센터를 설립하여 열가소성 폴리우레탄(TPU) 시장의 신흥 노드에 진입하도록 격려하고 있습니다.

The Thermoplastic Polyurethane Market size is estimated at USD 3.06 billion in 2025, and is expected to reach USD 4.26 billion by 2030, at a CAGR of 6.86% during the forecast period (2025-2030).

Expanding demand across footwear, automotive, medical devices, and additive manufacturing anchors this growth as converters seek materials that combine elasticity, abrasion resistance, and ease of processing. Polyester grades hold sway because they balance mechanical performance with cost, while bio-based content and closed-loop designs help brands meet sustainability mandates. Rising lightweighting in electric vehicles, strong adoption in wearable health monitors, and increased use of TPU membranes in flexible solar modules further widen the addressable base of the thermoplastic polyurethane market. Regional competitive intensity is highest in Asia-Pacific due to integrated supply chains and sizable downstream capacity, yet North American producers set the pace on regulatory compliance and specialty innovation.

Surging adoption of continuous glucose monitors, smart cardiac patches and next-generation catheters is intensifying the pull for medical-grade TPU. These devices require soft touch, long-term skin compatibility and kink resistance. Avient tripled capacity for its NEUSoft TPU in Suzhou under ISO 13485 certification to localize supply for Asian health-tech manufacturers . Lubrizol and Polyhose followed with a Tamil Nadu tubing plant that scales neurovascular products five-fold . Such vertical investments shorten lead times and lock in material grades that can pass stringent biocompatibility testing, adding momentum to the thermoplastic polyurethane market.

Additive manufacturing reshapes prototype cycles by enabling functional parts that mimic end-use performance. BASF's Ultrasint TPU01 runs on powder-bed fusion platforms with 80% powder recyclability and 88-90 Shore A hardness, delivering energy return suited to lattice midsoles and impact-absorbing automotive ducts. Process stability lowers scrap while recycled powder cuts cost per part, encouraging tier-1 suppliers to integrate TPU into serial production. The resulting design freedom accelerates iteration and supports broader adoption across the thermoplastic polyurethane market.

Polyester and polyether TPU rely on 1,4-butanediol for soft-segment chemistry. Supply disruptions and dual-use regulatory scrutiny raise transaction prices and complicate inventory planning. Chemical distributors report that controlled-substance documentation slows customs clearance, extending lead times during demand spikes. Producers hedge with multi-sourcing strategies and forward contracts but still face margin compression that restrains capacity expansion plans in the thermoplastic polyurethane market.

Other drivers and restraints analyzed in the detailed report include:

For complete list of drivers and restraints, kindly check the Table Of Contents.

Polyester TPU generated 40% of 2024 revenue and is projected to grow at 7.87% CAGR, establishing it as both the largest and fastest segment within the thermoplastic polyurethane market. Robust oil and grease resistance underpins its dominance in hydraulic hoses, wire coatings and dynamic automotive belts. BASF's Elastollan B CF series trims cycle times by 25% and widens hardness coverage from 25 Shore A to 70 Shore D, enabling parts that combine clarity with low-temperature impact strength. The resulting productivity gains improve economic viability for secondary converters.

Polyether TPU sustains demand where hydrolysis resistance is paramount, such as pneumatic tubes and outdoor cables. Polycaprolactone TPU, though smaller, advances in bio-resorbable scaffolds. Electrospun nanofibers mimic extracellular matrices and support controlled drug release, expanding clinical research pipelines. Diversified chemistry assures that the thermoplastic polyurethane market can address divergent performance specifications across industries.

The Thermoplastic Polyurethane Market Report Segments the Industry by Product Type (Polyester TPU, Polyether TPU, Polycaprolactone TPU), Application (Extruded Products, Injection Molded Products, and More), End-User Industry (Footwear, Automotive, and More), and Geography (Asia-Pacific, North America, Europe, South America, Middle-East and Africa). The Market Forecasts are Provided in Terms of Value (USD).

Asia-Pacific controlled 58% of global revenue in 2024 and is set to compound at 7.71% annually to 2030. China's vertically integrated supply chain secures raw materials, compounding and conversion under one roof, thereby compressing cost to serve. Avient's Suzhou investment localises catheter-grade TPU production, cutting lead times for regional device makers. Concurrently, Lubrizol's Indian tubing project lifts regional capacity five-fold and enhances supply resilience for cardiovascular OEMs.

North America ranks second owing to high adoption in performance sports, medical disposables and specialty films. Regulatory tightening on diisocyanates elevates barriers to entry yet spurs innovation in low-free-isocyanate prepolymers and bio-based carbon routes. Investments in additive manufacturing also advance regional material differentiation, supporting niche growth inside the thermoplastic polyurethane market.

Europe leverages its leadership in circular economy frameworks. Brands favour renewable carbon feedstocks and transparent end-of-life schemes, accelerating demand for biomass-balanced TPU grades. Automotive suppliers in Germany and France integrate TPU seal profiles to meet EU fleet emission targets, while Italian fashion houses adopt solvent-free TPU synthetic leather for luxury accessories.

South America and the Middle East & Africa remain nascent but strategic. Brazilian footwear clusters consume increasing volumes of recyclable TPU pellets, while United Arab Emirates contractors specify TPU roofing membranes to withstand desert UV exposure. Local production remains limited, encouraging multinational producers to establish distribution hubs and technical service centers to penetrate these emerging nodes of the thermoplastic polyurethane market.