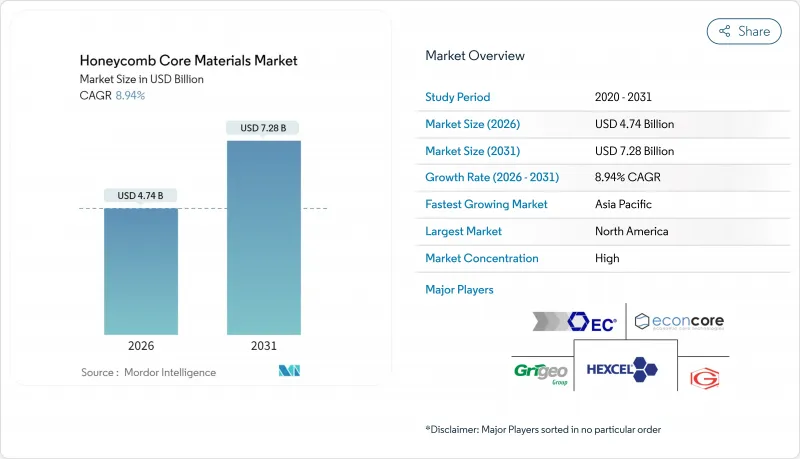

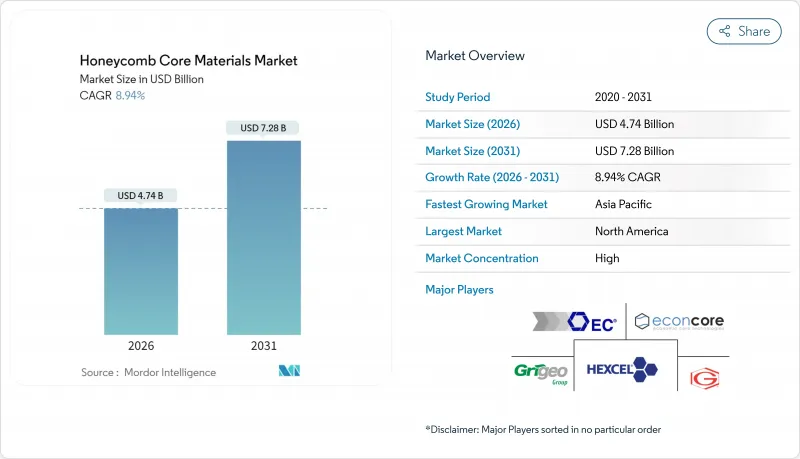

허니컴 코어 재료 시장은 2025년 43억 5,000만 달러로 평가되었고, 2026년에는 47억 4,000만 달러, 2026년부터 2031년에 걸쳐 CAGR 8.94%로 성장하고 2031년까지 72억 8,000만 달러에 달할 것으로 예측됩니다.

이 전망은 차세대 항공기, 극초음속기, 전기자동차, 고속 철도 차량, 신흥 이동성 플랫폼에서 고체 금속에서 경량 샌드위치 구조로의 대체가 지속되고 있음을 반영합니다. 핵심 재료의 화학적 특성, 연속 제조 기술 및 오토클레이브 외부 가공 기술의 진보로 허니컴의 사용은 항공우주 분야를 넘어 확대되고 있으며, 엔지니어가 요구하는 우수한 강도 중량비를 유지하고 있습니다. 경쟁 전략은 현재 주요 엔드마켓에서 보다 엄격한 재활용성, 내열성, 충돌 에너지 기준을 충족하는 열가소성 수지, 바이오베이스, 고온 초합금 코어에 초점을 맞추었습니다. 핵심 제조업체와 OEM 제조업체 간의 파트너십 확대로 인증주기 단축, 공급 안정성 향상, 추진 배기 시스템, 배터리 팩, 철도 차량 내장 분야에서 새로운 수익 기회가 열리고 있습니다. 적극적인 탈탄소화 목표와 변동하는 연료 가격은 허니콤 샌드위치 구조 솔루션의 매력을 더욱 높여 허니콤 코어 재료 시장을 중기적인 견고한 성장 궤도에 올려 놓고 있습니다.

현재의 제트기보다 20-30%의 경량화를 목표로 하는 단통로기 프로그램은 허니컴 코어 재료 시장의 사양을 일변시키고 있습니다. 에어버스 조사에서는 천연섬유, 바이오매스 유래의 탄소섬유 및 재활용 가능한 열가소성 플라스틱을 우선적으로 채택하여 강성을 손상시키지 않고 라이프사이클 배출량을 삭감하고 있습니다. 보잉의 고속 복합재 항공기 제조 프로젝트는 고속 적층 기술을 통해 허니콤을 통합하고 생산 속도와 비용 목표를 유지하는 방법을 입증합니다. 독일 항공우주센터의 연구에 따르면 샌드위치 구조의 날개는 좌굴저항을 유지하면서 모놀리식 적층재보다 최대 30% 경량화할 수 있음을 확인하고 있습니다. 콜린스 에어로 스페이스의 프로토타입은 코어에 음향 및 열 기능을 통합하여 다기능 이점을 제공합니다. 연속 생산 라인은 수작업을 더욱 줄여 미래 항공기 제품군 전반에 걸쳐 채택 확대를 위한 비즈니스 사례를 강화하고 있습니다.

기체 설계자는 복합재 샌드위치의 사용을 인테리어에서 주 동체 및 조종 날개 구조로 확대하고 있습니다. NASA는 HiCAM 프로그램 하에서 도레이와 협력하여 허니컴 코어와의 접착성을 향상시킨 열경화성 및 열가소성 프리프레그를 개선하여 고속 제조 시 치수 정밀도를 확보하고 있습니다. 자동 섬유 배치와 수지 전사 성형은 샌드위치 패널에 기존에 수반되어 있던 복잡성의 페널티를 경감했습니다. 헥셀의 HRH-302 알루미늄 코어는 고온 배기 가스를 견디며 나셀 및 보조 동력 장치(APU) 영역에서의 사용을 확대하고 있습니다. 써모그래피나 도파 초음파 검사를 포함한 첨단 비파괴 검사 기술로 피로 부하가 걸리는 영역에서의 샌드위치 패널 채택을 제한하고 있던 초기 박리를 조기에 검출할 수 있어 신뢰성이 향상되고 있습니다.

아라미드 허니콤의 흡수는 기계적 성능을 35% 저하시켜, 열대 및 연안 기지에서 운용되는 항공기에서는 동결 융해 손상을 촉진합니다. 시험에서는 리본 방향 및 저밀도 코어부에서의 침투 속도가 빠른 것으로 판명되었습니다. 광섬유 브루이안 시스템은 내부 수분을 조기에 감지하고 예지 보전을 지원합니다. 장벽 코팅은 효과적이지만 비용과 질량이 증가합니다. 열가소성 허니콤은 흡습성이 낮고 수지 비용이 높음에도 불구하고 허니콤 코어 재료 시장 점유율을 확대하고 있습니다.

알루미늄 코어는 민간 항공기, 해군 함정 및 철도 차량의 수십 년간의 실적에 따라 2025년 허니컴 코어 재료 시장 점유율의 37.62%를 차지했습니다. 헥셀의 HexWeb 시리즈는 날개 앞 가장자리, 바닥, 제어면에서 강성, 내식성, 비용의 균형을 맞춘 기준 제품으로 계속되고 있습니다. 알루미늄 부문은 특히 전도성과 방열성이 요구되는 분야에서 세계 허니컴 코어 재료 시장 규모의 중요한 부분을 지원합니다.

열가소성 코어는 10.73%라는 가장 빠른 CAGR을 기록하고 있습니다. 폴리프로필렌이나 폴리에테르에테르케톤(PEEK)의 변이가 순환형 경제의 목표를 충족하고 자동화 열성형에 견딜 수 있기 때문입니다. EconCore는 스킨 라미네이션을 통합한 연속 생산 기술을 라이선싱하여 폐기물을 줄이고 EV 배터리 인클로저용 대형 패널을 가능하게 합니다. 자동차 제조업체가 라이프사이클 배출량의 삭감을 목표로 하는 중, 자동차 분야에서의 채택이 가속하고 있습니다.

2025년에는 팽창 공정이 생산량의 54.68%를 차지하며, 검증된 처리 능력, 엄격한 공차, 확립된 Part-21 인증을 통해 주도적 지위를 유지하고 있습니다. 헥셀과 플러스 코어는 OEM 공급망에 공급하는 알루미늄 및 아라미드 코어의 세계 팽창 라인을 운영하고 있습니다. 셀 형상과 연속 시트가 중요한 커스텀 틈새 시장에서는 파형 가공과 압출 성형이 활용되고 있습니다.

적층 조형 기술은 CAGR11.48%를 기록하여 기계적 확장으로는 실현 불가능한 맞춤형 격자 구조를 가능하게 하고 있습니다. 선택적 레이저 용융 공정은 복잡한 셀 구배를 필요로 하는 초음속기 외판용 니켈 또는 티타늄 허니콤을 제조합니다. 용융 적층법은 전기자동차용 프로토타입 하우징의 열가소성 코어를 신속하게 프로토타입 가능하게 합니다. 3D 프린팅에서 허니콤 코어 재료 시장 점유율은 현재 작지만 미래의 설계 자유도와 주문형 부품 공급이 융합되는 방향성을 보여줍니다.

허니컴 코어 재료 보고서는 제품 유형(노멕스, 알루미늄, 열가소성 수지, 기타), 제조 기술(확장, 파형 가공, 기타), 용도별(복합재 샌드위치 패널, 비복합재 인서트 스페이서), 최종 사용자 산업별(항공우주, 방위, 해양, 기타 최종 사용자 산업), 지역별(아시아태평양, 북미, 유럽, 기타)

북미는 보잉, 록히드 마틴 및 주요 Tier 1 공급업체를 기반으로 하는 확고한 항공우주산업 클러스터를 통해 2025년 수익의 34.72%를 차지했습니다. 극초음속 활공기 및 우주 발사 시스템에 대한 미국의 방위 지출은 가혹한 환경에 대응할 수 있는 니켈 및 티타늄 코어 수요를 증가시키고, 이 지역의 허니컴 코어 재료 시장을 강화하고 있습니다.

아시아태평양은 중국의 내로우 바디 기계 프로그램, 일본의 EV 배터리 성장, 한국의 UAV 개발에 견인되어 세계에서 가장 빠른 10.78%의 연평균 복합 성장률(CAGR)로 확대될 것으로 예측되고 있습니다. 코코부키야 프론테의 EconCore의 ThermHex 프로세스 채택과 같은 라이선스 계약은 자동차 및 산업 요구를 충족시키기 위해 현지 제조업체가 생산 능력을 확대하고 있음을 보여줍니다.

유럽은 성숙하면서도 혁신적인 시장으로 남아 있습니다. 에어버스사와 밀접한 Tier 1 공급업체 네트워크가 항공우주 분야의 안정된 수요를 지지하는 한편, 대륙을 망라하는 고속철도망은 방화 성능을 갖춘 경량 패널을 필수로 하고 있습니다. 독일, 프랑스, 이탈리아의 자동차 제조업체는 배터리 무게를 상쇄하기 위해 전기자동차 플랫폼에 폴리 프로파일렌 허니콤을 통합합니다. 환경 규제에 의해 바이오베이스 코어의 연구 개발이 가속화되고, 지역의 리사이클 업자는 허니컴 코어 재료 산업의 지속가능성을 높이기 위해, 폐쇄형 회수 방안을 모색합니다.

The Honeycomb Core Materials market is expected to grow from USD 4.35 billion in 2025 to USD 4.74 billion in 2026 and is forecast to reach USD 7.28 billion by 2031 at 8.94% CAGR over 2026-2031.

This outlook reflects sustained substitution of solid metals with lightweight sandwich structures in next-generation aircraft, hypersonic vehicles, electric cars, high-speed rail coaches, and emerging mobility platforms. Advances in core chemistries, continuous manufacturing, and out-of-autoclave processing have expanded honeycomb use beyond aerospace while preserving the superior strength-to-weight ratios engineers require. Competitive strategies now center on thermoplastic, bio-based, and high-temperature super-alloy cores that meet tougher recycling, thermal, and crash-energy criteria across major end markets. Expanded partnerships between core producers and OEMs shorten qualification cycles, improve supply security, and open new revenue opportunities in propulsion exhaust areas, battery packs, and rail interiors. Aggressive decarbonization goals and volatile fuel prices further amplify the appeal of honeycomb sandwich solutions, positioning the honeycomb core materials market for resilient mid-term growth.

Single-aisle programs targeting 20-30% weight reduction over current jets are reshaping specifications for the honeycomb core materials market. Airbus research prioritizes natural fibers, biomass-sourced carbon fiber, and recyclable thermoplastics, enabling lower life-cycle emissions without compromising stiffness. Boeing's High-rate Composite Aircraft Manufacturing project demonstrates how high-speed lay-up technologies integrate honeycomb to maintain rate capability and cost targets. German Aerospace Center studies confirm that sandwich wings achieve up to 30% lower mass than monolithic laminates while retaining buckling resistance. Collins Aerospace prototypes now embed acoustic and thermal functions within the core to provide multi-functional benefits. Continuous production lines further cut touch-labor, strengthening the business case for wider adoption across future aircraft families.

Airframe designers are broadening composite sandwich use from interiors into primary fuselage and control-surface structures. NASA's collaboration with Toray under the HiCAM program refines thermoset and thermoplastic prepregs for improved bonding with honeycomb cores, ensuring dimensional accuracy during high-rate builds. Automated fiber placement and resin transfer molding reduce complexity penalties once associated with sandwich panels. Hexcel's HRH-302 aluminum core withstands high exhaust temperatures, expanding use into nacelle and auxiliary power unit zones. Advanced nondestructive inspection, including thermography and guided-wave ultrasonics, boosts confidence by detecting early debonds that once limited sandwich panels in fatigue-loaded areas.

Water uptake in aramid honeycomb can depress mechanical performance by 35% and promote freeze-thaw damage in aircraft operating from tropical or coastal bases. Tests reveal faster penetration along ribbon directions and in lower-density cores. Fiber-optic Brillouin systems now provide early detection of internal moisture, aiding predictive maintenance. Barrier coatings help but add cost and mass. Thermoplastic honeycomb exhibits lower moisture absorption, accelerating its share within the honeycomb core materials market despite higher resin cost.

Other drivers and restraints analyzed in the detailed report include:

For complete list of drivers and restraints, kindly check the Table Of Contents.

Aluminum cores captured 37.62% of the honeycomb core materials market share in 2025 due to decades of qualification in commercial aircraft, naval vessels, and rolling stock. Hexcel's HexWeb range remains the reference for wing leading edges, floors, and control surfaces, balancing stiffness, corrosion resistance, and cost. The aluminum segment underpins a significant portion of the global honeycomb core materials market size, especially where conductivity and heat spread are desirable.

Thermoplastic cores post the fastest 10.73% CAGR because polypropylene and polyetheretherketone variants meet circular-economy targets and withstand automated thermoforming. EconCore licenses continuous production that integrates skin lamination, lowering scrap and permitting large panels for EV battery enclosures. Automotive adoption is accelerating as brands look to reduce life-cycle emissions.

Expansion processes delivered 54.68% of output in 2025, sustaining leadership with proven throughput, tight tolerances, and established Part-21 certifications. Hexcel and Plascore operate global expansion lines for aluminum and aramid cores that feed OEM supply chains. Corrugation and extrusion fill custom niches where cell geometry or continuous sheets are critical.

Additive techniques record an 11.48% CAGR and unlock bespoke lattice topologies beyond the capacity of mechanical expansion. Selective laser melting builds nickel or titanium honeycomb for hypersonic skins requiring complex cell gradients. Fused deposition modeling allows rapid sampling of thermoplastic cores for prototype EV enclosures. The honeycomb core materials market share for 3-D printing remains small today, yet it illustrates where future design freedom and on-demand spares will converge.

The Honeycomb Core Materials Report is Segmented by Product Type (Nomex, Aluminum, Thermoplastic, and Other Product Types), Manufacturing Technology (Expansion, Corrugation, and More), Application (Composite Sandwich Panels and Non-Composite Inserts and Spacers), End-User Industry (Aerospace, Defense, Marine, and Other End-User Industries), and Geography (Asia-Pacific, North America, Europe, and More).

North America commanded 34.72% of 2025 revenue owing to an entrenched aerospace cluster anchored by Boeing, Lockheed Martin, and major Tier-1 suppliers. US defense spending on hypersonic glide vehicles and space launch systems adds demand for nickel and titanium cores capable of extreme environments, strengthening the regional honeycomb core materials market.

Asia-Pacific is forecast to expand at an 10.78% CAGR, the fastest globally, propelled by Chinese narrow-body programs, Japanese EV battery growth, and South Korean UAV development. License agreements, such as Kokobukiya Fronte's adoption of EconCore's ThermHex process, show local manufacturers scaling capacity to meet automotive and industrial needs.

Europe remains a mature yet innovative arena. Airbus and a dense Tier-1 network sustain steady aerospace consumption while the continent's extensive high-speed rail grid mandates fire-safe lightweight panels. Automotive OEMs in Germany, France, and Italy integrate polypropylene honeycomb into electric platforms to offset battery mass. Environmental directives accelerate bio-based core research and development, and regional recyclers explore closed-loop take-back schemes to enhance the sustainability profile of the honeycomb core materials industry.