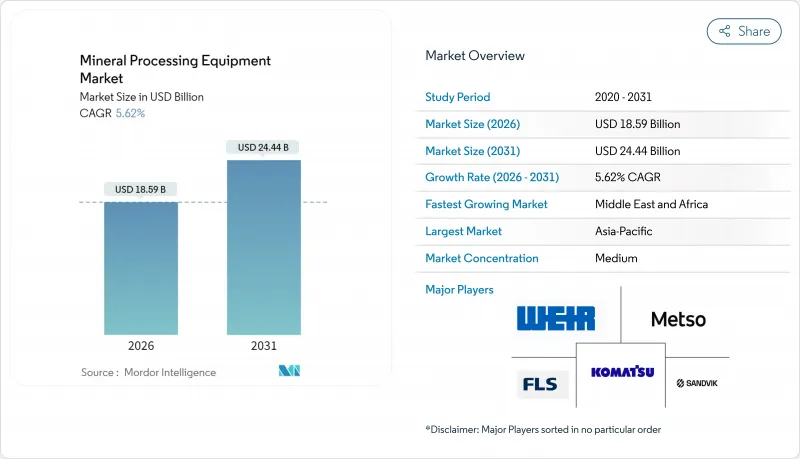

광물 처리 장비 시장은 2025년 176억 1,000만 달러로 평가되었으며, 2026년 185억 9,000만 달러에서 2031년까지 244억 4,000만 달러에 이를 것으로 예상됩니다. 예측 기간(2026-2031년)의 CAGR은 5.62%를 나타낼 것으로 전망됩니다.

광석 품위의 지속적인 저하, 에너지 전환 금속 수요 급증, 환경 기준의 강화가 더해져, 고용량으로 디지털 기술을 활용한 플랜트를 중시하는 여러 해에 걸친 투자 사이클이 강화되고 있습니다. 리튬, 니켈, 희토류 원소에 대한 수요 증가로 미세분쇄, 정밀분리, 고급 분진억제 시스템을 위한 설비 수주가 증가하고 있습니다. 생산자는 톤당 비용과 스코프 1 배출량의 삭감을 우선하고, 고압 분쇄 롤(HPGR)이나 컬럼 부선 등의 기술을 채용하고 있습니다. 원격지 광산 운영자가 가동시간 보장과 예지보전을 요구하는 가운데 애프터마켓 서비스는 전략적 중요성을 늘리고 있습니다. 공급망의 내셔널리즘에 따라 북미, 유럽, 아시아의 국내 처리 능력 확충이 급무가 되고, 광물 처리 장비 시장의 기회는 더욱 확대되고 있습니다.

건전지 급료 원료 수요 급증은 광물 처리 장비 시장에 현저한 변화를 가져오고 있습니다. 리튬프로젝트는 99.5% 이상의 순도를 달성할 수 있는 특수한 구이·침출·결정화회로가 필요해, 메조사의 pCAM 및 칼시너 패키지의 신규 수주를 촉진하고 있습니다. 니켈 라테라이트 처리에 있어서도, 대형 오토클레이브, 황산침출 반응기, 하류의 용매 추출 장비가 마찬가지로 혜택을 받고 있습니다. 고온·고압 설계의 실적을 가지는 OEM 제조업체는 호주, 인도네시아, 칠레에 있어서 통합형 전지 금속 허브의 투자자에 의한 신속한 추진에 수반해, 높은 이익률을 유지하고 있습니다. 이 결과 생긴 생산 능력의 확대는 벌크 상품에의 지출이 억제되는 국면에서도, 2자리수의 설비 수요를 지속시키고 있습니다. 공급업체는 또한 배터리 금속 1톤당 제조 과정에서 배출량을 소급적으로 추적하는 ESG 보고 모듈을 통합합니다.

구리, 금, 철광석의 원광 품위는 계속 하락하고 있으며, 금속 생산량을 유지하기 위해서는 플랜트가 더 많은 톤수를 처리할 필요가 있습니다. HPGR 회로는 20-40%의 에너지 절약 효과와 미세한 제품 입도 분포를 실현하여 하류의 부선 회수율을 향상시킵니다. 이는 위아그룹의 ENDURON 도입 사례(호주 및 칠레 광산)에서 입증되었으며, 이 광산에서는 2만 톤/시간의 정격 능력을 가진 1차 파쇄기를 개조하고 제어 루프를 닫는 실시간 입자경 분석 장비를 보완적으로 도입하고 있습니다. 이 연쇄효과로 고슬러리량에 대응하는 스크린, 사이클론, 탈수장비에 대한 수요가 높아지고 있습니다. 분쇄에서 분급까지의 통합 패키지를 제공하는 공급업체는 부가적인 서비스 수익을 얻고 광물 처리 장비 시장에서 고 처리량 및 저비 에너지 솔루션에 대한 주력을 강화하고 있습니다.

기관 투자가가 엄격한 ESG 필터를 적용한 결과, 신규 광산의 인가가 지연되어 관련 플랜트의 수주도 후퇴하고 있습니다. 캐나다의 그린필드 철광석·구리 프로젝트에서는 탄소 중립적인 처리 설계가 사전 요건이 되어 설치 비용이 최대 20% 증가하는 상황입니다. 허가 취득 사이클의 장기화에 의해 분쇄기나 분쇄 밀에 대한 단기적인 수요는 축소되는 한편, 분진 억제 시스템이나 물 리사이클 시스템의 개조 주문은 증가하고 있습니다. OEM 제조업체는 토지 변경을 최소화하고 환경 심사 기간을 단축하는 모듈식으로 이동 가능한 플랜트로 대응하며, 광물 처리 장비 시장에서 소규모의 신속한 구매 주문 파이프라인을 유지하고 있습니다.

2031년까지 13.58%이라는 리튬의 놀라운 CAGR은 광물 처리 장비 시장의 구조적 변화를 부각하고 있습니다. 2025년 시점에서는 「기타」로 분류되는 벌크 상품이 여전히 광물 처리 장비 시장 규모의 89.55%를 차지하고 있었지만, 배터리용 금속 플랜트에서는 초저 불순물 임계치에 대응한 소성 킬른, 용매 추출 믹서, 결정화 장비가 지정되고 있습니다. 광물 처리 장비 시장은 자동차 제조업체가 안전하고 추적 가능한 공급망을 추구하는 동안 투자자들의 관심을 모으고 있습니다. 기존의 철광석과 구리의 유통량은 여전히 방대하지만, 그 한자리대의 성장률은 중요한 광물회로에서 두자리의 확대와 선명한 대조를 이루고 있습니다.

동·금광석의 품위 저하가 계속되는 가운데, HPGR(하이퍼플레인 가압 연삭), 미분쇄, 플래시 부선 장비에의 설비 투자 사이클은 장기화하고 있습니다. 처리량은 적은 것, 희토류 원소 회로는 복잡한 다단계 분리를 필요로 하고, 고단가를 실현함으로써 이익률 향상에 기여하고 있습니다. 이 때문에 공급업체는 기존 벌크 상품에 대한 의존과 고성장 특수 분야와의 균형을 맞추기 위해 습식 야금법과 선택적 침출 기술에 대한 연구 개발을 중점적으로 진행하고 있습니다.

2025년 시점에서는 분쇄기·분쇄 장비가 광물 처리 장비 시장 규모의 최대 점유율 32.72%를 차지했지만, 고도의 부선셀은 2031년까지 5.88%라는 가장 빠른 CAGR을 나타낼 전망입니다. 복잡한 납·아연광석이나 니켈광석을 처리하는 플랜트에서는 품위 유지를 위해 자동화된 에어 플로우 시스템이나 치실 카메라 시스템을 채용하고 있습니다. 통합 스키드 마운트 부동 모듈은 납기를 6개월로 단축하여 신속한 리튬 프로젝트에 적합합니다.

다운스트림 공정에서 고율 증점 장비 및 페이스트 충전 플랜트는 미광 댐의 위험에 대응하고 마모 성능 센서가 장착된 스마트 슬러리 펌프가 오버홀 간격을 연장합니다. 따라서 광물 처리 장비 시장 점유율 구성은 수자원관리와 가치회수의 우선순위 향상을 반영하여 분리처리와 미광처리로 점진적으로 전환하고 있습니다.

2025년 매출의 67.92%를 차지한 아시아태평양은 광물 처리 장비 시장의 핵심으로 계속되고 있습니다. 중국의 거대한 제련·정제 기반은 비교할 수 없는 규모로 크러셔, 밀, 여과 패키지를 흡수하고 있습니다. 호주의 철광석 대기업은 연간 7억톤 이상의 생산능력을 확약해 고압혼압관(HPGR)과 선별설비의 업그레이드를 계속했습니다. 한편, 인도네시아의 니켈 라테라이트 프로젝트에서는 오토클레이브와 산 플랜트의 연계가 지정되어 있습니다. 인도의 중요광물용 생산연동형 장려제도(PLI)와 광업법 개정은 2025년부터 2030년에 걸친 설비 수요 증가를 지원하는 새로운 리튬 흑연 개발을 촉진합니다.

중동 및 아프리카은 2031년까지 연평균 복합 성장률(CAGR) 9.82%로 가장 높은 성장세를 보이며 사우디아라비아, 나미비아, 앙골라에서는 국가자본을 투입하여 인산염, 구리, 희토류 자원의 수익화를 진행하고 있습니다. 태양광 발전에 의한 해수 담수화 플랜트는 물을 대량으로 소비하는 농축 플랜트에 공급되어 단위당 운영 비용을 절감합니다. 마아덴의 대규모 인산염 복합물은 광산에서 비료까지의 통합 흐름의 좋은 예이며 펌프, 증점 장비 및 로터리 건조기에 대한 서비스 계약을 받았습니다. 더반, 무스카트, 테마에 설치된 지역 유지보수 거점은 물류 지연을 줄이고 현지 기술자에 투자하는 OEM 제조업체에 유리하게 작동합니다. 북미와 유럽에서는 공급망 안보 정책을 배경으로 중간 수준의 단일 자릿수 성장률을 기록하고 있습니다. 미국 연방 정부의 보조금은 국내 수산화 리튬 정제소의 조기 가동을 촉진하여 소성 장비 및 결정화 장비 전문 제조업체에게 이익을 가져다줍니다. EU의 중요 원재료법은 희토류 분리와 배터리 리사이클을 보조해, 컬럼 부선장비나 습식 제련 플랜트의 수주를 밀어 올리고 있습니다. 남미의 리튬 삼각지대는 기세를 유지하고 있지만, 안데스 고지의 용수 제한에 의해 적은 염수를 소비하는 직접 리튬 추출(DLE) 모듈의 채용이 촉진되고 있습니다. 지정학, ESG 요건, 자원 내셔널리즘이 함께 지역의 설비 조달 패턴을 재구축하여 광물 처리 장비 시장의 폭넓은 성장을 지속하고 있습니다.

The Mineral Processing Equipment market was valued at USD 17.61 billion in 2025 and estimated to grow from USD 18.59 billion in 2026 to reach USD 24.44 billion by 2031, at a CAGR of 5.62% during the forecast period (2026-2031).

Continuous ore-grade decline, the energy-transition metals boom, and tightening environmental standards reinforce multi-year investment cycles favoring higher-capacity, digitally enabled plants. Growing demand for lithium, nickel, and rare earth elements pushes equipment orders toward finer-grinding, precision-separation, and advanced dust-control systems. Producers prioritize energy efficiency to reduce cost per tonne and Scope 1 emissions, elevating technologies such as high-pressure grinding rolls (HPGRs) and column flotation. Aftermarket services gain strategic importance as remote mine operators seek guaranteed uptime and predictive maintenance. Supply-chain nationalism adds urgency to domestic processing capacity in North America, Europe, and Asia, further broadening the mineral processing equipment market opportunity.

Soaring demand for battery-grade inputs drives a pronounced shift in the Mineral Processing Equipment market. Lithium projects require specialized roasting, leaching, and crystallization circuits able to deliver 99.5%+ purity levels, prompting new orders for Metso's pCAM and calciner packages. Nickel laterite processing equally benefits larger autoclaves, sulfuric-acid leach reactors, and downstream solvent-extraction units. OEMs with high-temperature, high-pressure design credentials command premium margins as investors fast-track integrated battery-metal hubs in Australia, Indonesia, and Chile. The resulting capacity build-out sustains double-digit equipment demand even when bulk-commodity spending moderates. Suppliers also integrate ESG reporting modules that trace cradle-to-gate emissions for each tonne of battery metal.

Copper, gold, and iron ore head grades continue to fall, obliging plants to process larger tonnages to maintain metal output. HPGR circuits yield 20-40% energy savings and finer product size distributions that elevate downstream flotation recovery, as demonstrated by Weir Group's ENDURON installs Mines in Australia and Chile retrofit primary crushers with 20,000 t/h nameplate capacities, complemented by real-time particle-size analyzers that close the control loop. This cascading effect lifts demand for screens, cyclones, and dewatering equipment sized for higher slurry volumes. Suppliers that provide integrated comminution-to-classification packages capture added service revenue, reinforcing the Mineral Processing Equipment market's focus on high-throughput, low-specific-energy solutions.

Institutional investors apply stringent ESG filters, slowing approvals for new mines and delaying linked plant orders. Greenfield iron ore and copper projects in Canada now require upfront carbon-neutral processing designs, adding up to 20% to installed costs. Extended permitting cycles compress near-term demand for crushers and mills, even as retrofit orders for dust-suppression and water-recycling systems rise. OEMs respond with modular, relocatable plants that minimize land disturbance and shorten environmental reviews, preserving a pipeline of smaller, faster-moving purchase orders within the Mineral Processing Equipment market.

Other drivers and restraints analyzed in the detailed report include:

For complete list of drivers and restraints, kindly check the Table Of Contents.

Lithium's meteoric 13.58% CAGR through 2031 underscores structural change inside the mineral processing equipment market. Although bulk commodities under the "Others" banner still generated 89.55% of the mineral processing equipment market size in 2025, battery-metal plants are specifying calcination kilns, solvent-extraction mixers, and crystallizers built for ultra-low impurity thresholds. The Mineral Processing Equipment market captures investor enthusiasm as automakers seek secure, traceable supply chains. Traditional iron-ore and copper flows maintain large volumes; however, their single-digit growth contrasts sharply with double-digit expansion in critical mineral circuits.

Continued head-grade decline in copper and gold extends capex cycles for HPGR, fine-grinding, and flash-flotation gear. Though small in tonnage, rare-earth element circuits demand complex multi-stage separation that commands high unit pricing, lifting margin contribution. Suppliers thus allocate R&D toward hydrometallurgy and selective leaching, balancing legacy bulk-commodity exposure with high-growth specialty segments.

Crushers and mills represented the largest 32.72% slice of the mineral processing equipment market size in 2025, yet advanced flotation cells booked the quickest 5.88% CAGR through 2031. Plants processing complex lead-zinc or nickel ores adopt automated air-flow and froth-camera systems to sustain grade. Integrated skid-mounted flotation modules shorten delivery to six months, suiting fast-track lithium projects.

Downstream, high-rate thickeners and paste-fill plants address tailings dam risk, while smart slurry pumps with wear-performance sensors extend the mean time between overhauls. Therefore, the Mineral Processing Equipment market share mix tilts gradually toward separation and tailings handling, reflecting heightened water stewardship and value-recovery priorities.

The Mineral Processing Equipment Market Report is Segmented by Mineral Mining Sector (Bauxite, Copper, Iron, Lithium, Nickel, Rare-Earth Elements, Gold and Precious Metals, Others), Equipment (Crushers and Mills, Screens and Separators, and More), Processing Stage (Crushing and Grinding, and More), End-User Industry (Mineral/Ore Mining Companies, and More), and Geography. The Market Forecasts are Provided in Terms of Value (USD).

Asia-Pacific, with 67.92% of 2025 turnover, remains the nucleus of the mineral processing equipment market. China's vast smelting and refining backbone absorbs crushers, mills, and filtration packages on an unparalleled scale. Australian iron-ore majors commit to 700+ Mt/y capacity, sustaining HPGR and screening upgrades, while Indonesian nickel laterite projects specify autoclaves and acid-plant tie-ins. India's Production-Linked Incentive scheme for critical minerals and mining code reforms stimulates greenfield lithium and graphite developments that underpin incremental equipment demand in 2025-2030.

The Middle East and Africa deliver the fastest 9.82% CAGR through 2031, as Saudi Arabia, Namibia, and Angola deploy sovereign capital to monetize phosphate, copper, and rare-earth resources. Solar-powered desalination plants feed water-intensive concentrators, cutting unit opex. Ma'aden's mega-phosphate complex exemplifies integrated mine-to-fertilizer flows, capturing service contracts for pumps, thickeners, and rotary dryers. Localized maintenance hubs in Durban, Muscat, and Tema mitigate logistics delays, favoring OEMs that invest in on-ground technicians. North America and Europe record mid-single-digit growth rates anchored by supply-chain security agendas. United States federal grants fast-track domestic lithium-hydroxide refineries, benefitting calciner and crystallizer specialists. The EU's Critical Raw Materials Act subsidizes rare-earth separation and battery recycling, boosting column-flotation and hydromet plant orders. South America's lithium triangle retains momentum, although water-use restrictions in the high Andes propel the adoption of direct-lithium-extraction (DLE) modules that consume less brine. Geopolitics, ESG imperatives, and resource nationalism jointly reshape regional equipment procurement patterns, sustaining broad-based Mineral Processing Equipment market growth.