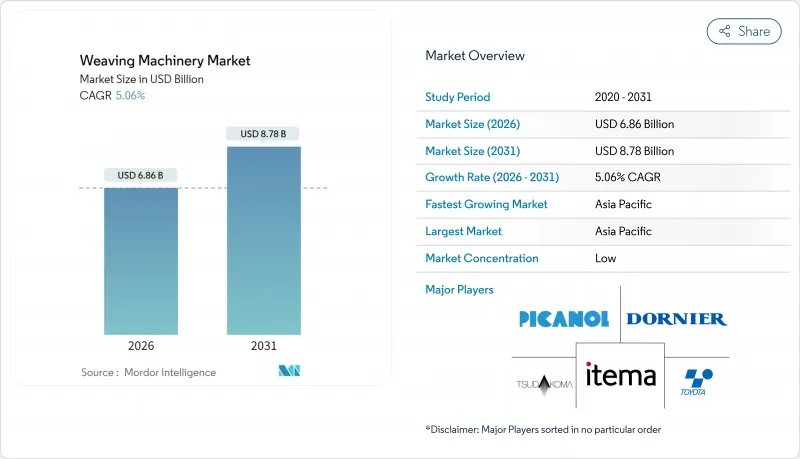

2026년 직조기 시장 규모는 68억 6,000만 달러로 평가되었고, 2025년 65억 3,000만 달러에서 성장할 것으로 예상됩니다. 2031년 예측은 87억 8,000만 달러에 이르고, 2026-2031년에 걸쳐 연평균 복합 성장률(CAGR) 5.06%로 성장할 전망입니다.

인더스트리 4.0 플랫폼의 급속한 도입, 기술 및 산업용 섬유 수요 증가, 정책 주도 현대화 프로그램으로 인해 경기 순환적 역풍에도 자본 지출은 견조한 수준을 유지하고 있습니다. 에어제트 및 워터제트 기술 투자는 효율성 향상을 뒷받침하는 한편, 디지털 개조 키트는 중소 제조업체도 고급 모니터링을 경제적으로 도입할 수 있게 합니다. 아시아태평양 지역으로의 생산 기지 이동은 장비 주문량을 유지하지만, 유럽 및 일본 공급업체들은 IoT 대시보드와 예측 유지보수 서비스를 결합하여 기술 리더십을 유지하고 있습니다. 선진국에서의 원자재 가격 변동성과 숙련 작업자 부족은 공장이 폐기물 감소와 가동 시간 증대를 목표로 하면서 자동화 지출을 가속화합니다.

자동차 내장재, 의료용 일회용품, 지오텍스타일, 보호 장비용 기술 직물은 고성능 원사를 처리할 수 있는 직조기에 대한 프리미엄 주문을 창출합니다. 6,100만 달러 규모의 168개 프로젝트를 승인한 인도의 국가 기술 섬유 사업(NTTM)이 주요 촉매제 역할을 하고 있습니다. 방적 공장들은 합성 필라멘트 장력을 관리하며 낮은 불량률을 보이는 워터젯 및 에어젯 플랫폼을 도입하고 있습니다. 전자 자카드 기계는 여과 및 복합 직물에 필요한 복잡한 패턴을 구현합니다. 공급업체들은 이러한 변화를 활용해 디지털 장력 제어 모듈을 업셀링하며, 재작업 감소와 고마진 제품 생산으로 장비 비용을 정당화하고 있습니다. 인프라 및 의료 분야의 강력한 수요 파이프라인은 중기적 수요 지속을 시사합니다.

세계의 제조사들은 생산 속도 향상과 예측 유지보수를 위해 신규 직조기에 IoT 센서, 기계 데이터 인터페이스, 엣지 분석 보드를 내장합니다. 록웰 오토메이션 보고서에 따르면 통합 드라이브 아키텍처는 시범 공장에서 예정되지 않은 가동 중단 시간을 20% 단축했습니다. 실시간 대시보드는 장력 편차 및 공기압 이상을 기술자에게 경고하여 낭비를 억제합니다. 모듈식 개조 키트는 이러한 이점을 기존 시설(브라운필드)로 확장하여 직조 기계 시장을 신규 건설(그린필드)을 넘어 확대합니다. 클라우드 연동 품질 비전 카메라는 이제 1초 미만에 씨실 끊김을 감지하여 롤 결함을 방지합니다. 노동력 부족이 더욱 심화됨에 따라 고속 직조기와 자동 도핑 시스템의 조합은 OECD 국가와 신흥 경제국 모두에서 측정 가능한 투자 수익을 제공합니다.

셔틀리스 직조기는 일반적으로 단위당 50만 달러 이상으로, 인도 섬유 생산 능력의 약 80%를 차지하는 소규모 기업들에게 높은 자금 조달 장벽을 형성합니다. 기술 주기가 단축되면서 기술의 재판매 가치가 구매 가격보다 빠르게 하락하기 때문에 은행들은 여전히 신중한 태도를 유지하고 있습니다. 공장들은 연간 유지보수 계약, 전문 소프트웨어 업데이트, 교육 모듈 등에 예산을 편성하는데, 이 비용들은 합쳐서 구입 비용의 8%에 달할 수 있습니다. EU 기계 규정 2023/1230은 내장 소프트웨어가 탑재된 모든 기계에 문서화 및 사이버 보안 비용을 추가합니다. 리스 및 공급업체더 관리 서비스 모델은 현금 흐름 부담을 부분적으로 완화하지만 신흥 시장에서는 아직 초기 단계입니다. 감가상각 기간이 연장되거나 보조금 풀이 확대되기 전까지는 비용 압박으로 인해 장비 교체 속도가 제한될 것입니다.

에어제트 기술은 면, 혼방, 인공 섬유 전반에 걸친 다용성 덕분에 2025년 직조기 시장 점유율 38.35%를 차지했습니다. 고객들은 주요 기계적 변경 없이도 스타일을 신속하게 전환할 수 있는 능력을 높이 평가하며, 이는 주간 주문 주기를 관리하는 패션 공장에 있어 핵심 요소입니다. 디지털 장력 제어 모듈이 품질 저하 없이 분당 1,200픽 이상의 속도를 가능하게 함에 따라 에어제트 장치에 기인한 직조기 시장 규모는 꾸준히 상승할 전망입니다. 그러나 수제트 모델은 수분이 필라멘트 제어에 도움이 되는 폴리에스터 및 나일론 가공에서 탁월한 성능을 발휘하며 2031년까지 연평균 6.78%의 성장률을 기록할 것으로 전망됩니다. 합성 섬유 의류 생산을 확대하는 중국 방직 공장들은 더 높은 직물 광택과 실 끊김 감소를 위해 수제트 라인을 도입하고 있습니다. 레이피어 시스템은 다양한 실 종류에 부드러운 씨실 이송이 필요한 가정용 직물 및 울 혼방 분야에서 여전히 충성도 높은 기반을 유지하고 있습니다. 발사체 및 셔틀 방식은 고밀도 직조가 필요한 장식용 직물에 여전히 적합하나, 틈새 수요가 안정화되면서 교체 주기는 길어지고 있습니다.

에어제트 공급업체들은 공기 유량 소비량을 기록하고 노즐 마모를 예측하는 IoT 스타터 팩을 점점 더 번들로 제공하며, 신흥 아시아 업체들에 대한 경쟁적 입지를 강화하고 있습니다. 개조 키트는 이러한 분석 기능을 레이피어 라인으로 확장하여 총 잠재 애프터마켓 규모를 확대합니다. 워터제트 제조사들은 유럽에서 인식되는 장벽인 강화된 폐수 규제를 준수하기 위해 폐쇄형 여과 시스템에 투자하고 있습니다. 지역별 공작기계 제휴를 통한 현지 서비스 네트워크 구축은 장기간 가동 중단을 감당할 수 없는 베트남과 방글라데시 방직업체에게 결정적 요소입니다. 합성 섬유 소비가 천연 섬유보다 빠르게 증가함에 따라, 워터젯의 속도 우위와 직물 마감 품질이 에어젯의 지배력을 소폭 잠식할 것으로 예상되나, 양 플랫폼은 원사 혼합과 주문 프로필 최적화를 위한 다중 라인 공장에서 공존할 것입니다.

아시아태평양 지역은 2025년 매출의 52.05%를 차지했으며, 정부들이 현대화 프로그램에 자금을 지원하고 브랜드들이 현지 조달을 진행함에 따라 2031년까지 연평균 5.47%의 성장률을 보일 것으로 예상됩니다. 인도는 PLI(생산연계인센티브), ATUFS(자동차용 직물 지원), 국가기술섬유사업(NTTM)을 통해 총 14억 8,000만 달러를 배정하여 에어제트 및 레이피어 구매를 직접 지원함으로써 다수 공장의 투자 회수 기간을 4년 미만으로 단축시켰습니다. 중국은 합성 필라멘트 직조 분야에서 주도권을 유지하며, 디지털 연결성 기준을 충족하는 고속 장비에 대해 지역별로 세금 환급을 제공하고 있습니다. 베트남, 인도네시아, 방글라데시는 브랜드들의 공급망 다각화로 외국인 직접 투자를 유치하며, IoT 지원 하드웨어를 표준으로 채택한 다중 라인 그린필드 공장 건설을 촉진하고 있습니다.

유럽은 독일, 이탈리아, 스페인을 중심으로 규모는 작지만 기술적으로 정교한 시장 점유율을 유지합니다. EU 기계 규정 2023/1230은 방적공장들이 규정을 준수하고 사이버 보안이 강화된 직조기에 투자하도록 강제하여, 소비 증가폭은 미미하지만 교체 수요를 창출하고 있습니다. VDMA 회원사들은 안전 PLC 아키텍처와 소음 저감 키트를 통합하여 이 지출의 상당 부분을 확보합니다. 고급 패션 생산의 포르투갈 및 프랑스로의 리쇼어링은 유연하고 소량 생산이 가능한 기계에 대한 수요를 더욱 촉진합니다. 폴란드와 루마니아의 동유럽 업체들은 EU 결속 기금을 활용하여 재생 폴리에스터 전용 워터젯 라인을 설치하며 그린딜 우선순위에 부합합니다.

북미는 기술 및 방위용 섬유를 중시하며, 멕시코 바히오 지역과 미국 남동부 방적공장에 유리한 근거리 생산 전략을 활용합니다. 정부의 보호 장비 조달은 기본 주문을 유지하는 한편, 자동차 시트 원단 계약은 고밀도 직조 장비 업그레이드를 촉진합니다. 남미는 의류 및 가정용 섬유 시장이 꾸준히 성장하며, 브라질은 혼합 금융 메커니즘을 통해 구형 셔틀 직조기 군을 현대화하고 있습니다. 중동 및 아프리카는 초기 단계이지만 전략적 중요성을 유지하며, 터키의 가교 역할과 사우디아라비아의 ‘비전 2030’ 다각화 정책(섬유 클러스터에 자금을 배정)에 힘입어 발전 중입니다. 이러한 다양한 지역별 발전 경로는 직조기 시장 전반에 걸쳐 광범위한 수요 기반을 확보합니다.

The Weaving Machinery Market size in 2026 is estimated at USD 6.86 billion, growing from 2025 value of USD 6.53 billion with 2031 projections showing USD 8.78 billion, growing at 5.06% CAGR over 2026-2031.

Rapid uptake of Industry 4.0 platforms, rising demand for technical and industrial textiles, and policy-driven modernization programs keep capital expenditure robust despite cyclical headwinds. Investments in air-jet and water-jet technologies underpin efficiency gains, while digital-retrofit kits make advanced monitoring affordable for small and medium manufacturers. Regional production shifts toward Asia-Pacific sustain equipment orders, yet European and Japanese suppliers retain technology leadership by bundling IoT dashboards and predictive maintenance services. Volatility in raw-material prices and shortages of skilled operators in developed economies accelerate automation spending as mills target lower waste and higher uptime.

Technical fabrics for automotive interiors, medical disposables, geotextiles, and protective gear create premium orders for looms that can handle high-performance yarns. India's National Technical Textiles Mission, which cleared 168 projects worth USD 61 million, is a major catalyst. Mills adopt water-jet and air-jet platforms that manage synthetic filament tension with low defect rates. Electronic jacquards cater to intricate patterns needed in filtration and composite fabrics. Suppliers leverage this shift to upsell digital tension-control modules, justifying equipment costs with lower rework and higher margin products. The strong pipeline of infrastructure and medical applications signals sustained demand through the medium term.

Global manufacturers embed IoT sensors, machine-data interfaces, and edge-analytics boards in new looms to boost output speed and predictive maintenance. Rockwell Automation reports that integrated drive architectures trimmed unscheduled downtime by 20% in pilot mills. Real-time dashboards alert technicians to tension drift and air-pressure anomalies, curbing waste. Modular retrofit kits extend these gains to brownfield sites, expanding the weaving machinery market beyond greenfield builds. Cloud-linked quality vision cameras now spot weft breaks in under one second, preventing roll defects. As labor scarcity grows more acute, high-speed looms paired with automated doffing systems deliver measurable returns on investment across both OECD and emerging economies.

Shuttle-less looms typically cost more than USD 500,000 per unit, creating steep financing barriers for micro and small enterprises that represent nearly 80% of India's textile capacity. Banks remain cautious because resale values drop quickly when technology cycles shorten beyond the sticker price, mills budget for annual maintenance contracts, specialized software updates, and training modules that together can reach 8% of acquisition cost. EU Machinery Regulation 2023/1230 adds documentation and cybersecurity expenses to any machine with embedded software. Leasing and vendor-managed-service models partly relieve cash-flow strain but are still nascent in emerging markets. Until depreciation periods lengthen or subsidy pools grow, cost pressures will curb the pace of equipment replacement.

Other drivers and restraints analyzed in the detailed report include:

For complete list of drivers and restraints, kindly check the Table Of Contents.

Air-jet technology held a 38.35% weaving machinery market share in 2025, thanks to versatility across cotton, blends, and artificial fibers. Customers value its ability to switch styles quickly without major mechanical changes, a critical factor for fashion mills managing weekly order cycles. The weaving machinery market size attributed to air-jet units is set to climb steadily as digital tension-control modules boost speed beyond 1,200 picks per minute without compromising quality. However, water-jet models are projected to grow at a 6.78% CAGR through 2031 by excelling in polyester and nylon processing, where moisture aids filament control. Chinese mills expanding synthetic apparel output adopt water-jet lines to achieve higher fabric luster and reduced yarn breakage. Rapier systems maintain a loyal base in home textiles and wool blends, where yarn variety demands gentle weft transfer. Projectile and shuttle formats stay relevant for decor fabrics requiring dense weaves, though their replacement cycle lengthens as niche demand stabilizes.

Air-jet suppliers increasingly bundle IoT starter packs that record airflow consumption and predict nozzle wear, enhancing competitive positioning against emerging Asian vendors. Retrofit kits extend these analytics to rapier lines, enlarging the total addressable aftermarket. Water-jet manufacturers invest in closed-loop filtration systems to comply with stricter wastewater norms, addressing a perceived barrier in Europe. Regional machine-tool alliances enable localized service networks, a decisive factor for mills in Vietnam and Bangladesh that cannot afford prolonged downtime. As synthetic fiber consumption grows faster than natural fibers, water-jet's speed advantage and fabric finish quality are expected to erode air-jet's dominance marginally, yet both platforms will co-exist in multi-line factories optimizing for yarn mix and order profile.

The Weaving Machinery Market Report is Segmented by Machine Type (Shuttle Loom, Rapier Loom, Air-Jet Loom, Water-Jet Loom, and More), by Shedding/Patterning (Cam, Dobby and Jacquard), by Application (Apparel & Fashion, Home Textiles & Upholstery, Automotive Textiles, and More), and by Geography (North America, South America, Europe, Asia-Pacific, and More). The Market Forecasts are Provided in Terms of Value (USD).

Asia-Pacific captured 52.05% of 2025 revenue and is forecast to grow at a 5.47% CAGR through 2031 as governments bankroll modernization programs and brands localize sourcing. India's combined allocation of USD 1.48 billion across PLI, ATUFS, and the National Technical Textiles Mission directly subsidizes air-jet and rapier purchases, compressing payback to under four years for many mills. China maintains leadership in synthetic filament weaving, with regional provinces offering tax rebates on high-speed equipment that meets digital-connectivity standards. Vietnam, Indonesia, and Bangladesh attract foreign direct investment as brands diversify supply chains, stimulating multi-line greenfield plants that standardize on IoT-ready hardware.

Europe holds a smaller yet technologically sophisticated share, anchored by Germany, Italy, and Spain. The EU Machinery Regulation 2023/1230 compels mills to invest in compliant, cyber-secure looms, creating replacement demand despite modest consumption growth. VDMA member firms capture much of this spend by integrating safety-PLC architectures and noise-attenuation kits. Reshoring of premium fashion production to Portugal and France further boosts demand for flexible, short-run machines. Eastern European players in Poland and Romania leverage EU cohesion funds to install water-jet lines dedicated to recycled polyester, aligning with Green Deal priorities.

North America emphasizes technical and defense textiles, leveraging nearshoring strategies that favor mills in Mexico's Bajio region and the U.S. Southeast. Government procurement of protective equipment maintains baseline orders, while automotive seat-fabric contracts spur high-density weaving upgrades. South America experiences steady apparel and home-textile growth, with Brazil modernizing older shuttle fleets via blended-finance mechanisms. Middle East and Africa remain nascent but strategic, driven by Turkey's bridging role and Saudi Arabia's Vision 2030 diversification that earmarks funds for textile clusters. Collectively, these varied regional trajectories secure a broad demand base for the weaving machinery market.