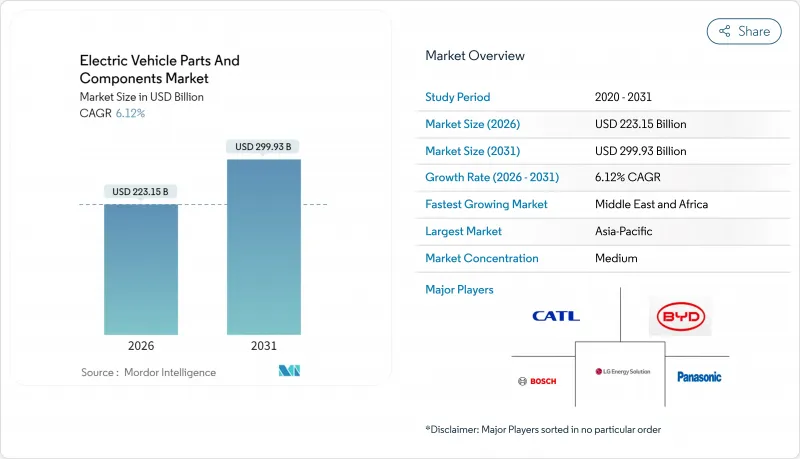

전기자동차 부품 및 컴포넌트 시장은 2025년 2,102억 8,000만 달러로 평가되었고, 2026년 2,231억 5,000만 달러에서 2031년까지 2,999억 3,000만 달러에 이를 것으로 예측됩니다.

예측기간(2026-2031년)의 CAGR은 6.12%로 예상됩니다.

초기 두 자릿수 성장기와 비교한 확대 추세의 둔화는 대규모 생산, 부품 표준화, 예측 가능한 정책 틀이 초기 도입의 기세를 대체하고 있음을 나타내며, 수급 균형의 변화를 암시하고 있습니다. 리튬 이온 배터리의 비용 하락, 통합되는 제로 에미션 규제, 공공 급속 충전 인프라의 급속한 전개가 수요를 뒷받침하는 한편, OEM 제조업체의 800V 플랫폼으로의 전환이 차량당 반도체 탑재량을 증가시키고 있습니다. 기존의 Tier 1 공급업체, 배터리 전문 기업, 팹 주도형 반도체 기업이 서로 다른 부품층에서 경쟁하므로 적당한 분단 상태가 계속될 전망입니다. 지역별 공급망 현지화 전략과 중요 광물 조달 과제는 밸류체인 전체에서 가격 결정력과 설비 투자 우선순위를 이후로도 형성해 나갈 전망입니다.

세계 배터리 팩 가격은 2023년 kWh당 139달러까지 하락했습니다. 이는 배터리 셀 생산 능력이 1,200GWh를 초과했기 때문입니다. 비용 하락은 전기자동차의 가격 경쟁력을 높이고 플릿 사업자의 투자 회수 기간을 단축하며, 자동차 제조업체가 자체 팩 조립 라인에 자본을 투입하도록 촉진합니다. 유럽 및 북미의 기가팩토리 건설은 통화 및 물류 위험을 줄이는 동시에 차량이 국내 조달 비율 인센티브를 지급받을 수 있도록 뒷받침합니다. 공급의 안정성은 수산화리튬 및 고니켈 양극재의 가공에서 병목의 영향을 받기 쉽고, 광산회사나 화학 정제업자에게 생산 능력의 증강을 가속하도록 압력을 가하고 있습니다. 전반적으로, 더 저렴한 팩은 항속 거리에 대한 불안을 억제하고 고체 배터리를 향한 기술 로드맵을 확고하게 만드는 높은 배터리 에너지 밀도 옵션을 뒷받침합니다.

인플레이션 억제법은 현지 조달률과 연계한 7,500달러의 세액 공제를 제공하여 공급업체의 미국 내 생산 확대를 촉진합니다. 유럽의 'Fit for 55' 패키지는 2035년을 내연기관 승용차의 판매 종료 기한으로 정하여 부품 투자의 장기 전망을 확립합니다. 중국의 듀얼 크레딧 제도는 2024년에 1,130만대의 EV 판매를 달성한 후에도 계속 수요를 자극하고 있습니다. 보조금 설계는 현재 국내 제조, 연구 개발 보조금, 충전 네트워크 공동 출자를 중시하고 있으며 정책 지원이 소매 가격 인하를 초월할 수 있도록 보장하고 있습니다. 세계 3대 자동차 시장의 규제 타임라인 수렴은 세계 판매량을 밀어 올리고 공급업체가 보다 광범위하고 예측 가능한 수주 잔고에 대한 연구 개발 비용을 상쇄하도록 합니다.

2024년 탄산리튬 가격은 연초에 현저한 상승을 보였으나 연말에 걸쳐 급락했습니다. 이러한 가격 변동은 배터리 생산 비용에 영향을 미치고 전기자동차 및 에너지 저장 부문의 전략 형성에 영향을 미치는 세계 수급 환경의 변화를 드러나게 합니다. 광석 부족이 아니라 정제 능력의 갭이 주요한 제약 요인이 되어, 광산 회사나 양극재 제조업체는 2년의 리드 타임을 필요로 하는 수산화물 프로젝트의 조기화를 요구받고 있습니다. 코발트에 대한 의존은 정치적 위험을 증가시키고 황산 니켈의 부족 현상은 고에너지 밀도 설계의 지연을 초래합니다. 배터리 제조업체는 부족한 재료에 대한 압력을 완화하기 위해 화학 조성을 인산철 리튬으로 다양화하고 있습니다. 단기적인 가격 변동으로 OEM 제조업체는 가격 헤지 및 배터리 팩 설계 로드맵의 재평가를 실시하고 있습니다.

전기자동차 부품 및 컴포넌트 시장의 승용차 점유율은 2025년 수익의 72.65%를 차지했으며 상용차는 CAGR 8.46%로 승용차를 능가하는 성장률을 나타내고 있습니다. 라스트마일 배송을 위한 소형 상업용 밴은 스톱 앤 고 운전 사이클에서 효율적으로 작동하는 적절한 크기의 배터리 팩과 비용 최적화 열 관리 시스템을 채택합니다. 버스는 예측 가능한 차고를 활용하고 고용량 액체 냉각 충전기를 채택하여 높은 초기 부품 비용을 일일 가동률로 상쇄하고 있습니다. 중형 및 대형 트럭에서는 지역화물 운송 회랑을 지원하는 300마일(약 480km) 주행 가능한 배터리 구성의 도입이 시작되어, 견고한 전지 셀, 메가와트급 충전 커플러, 예지보전 센서에 대한 수요가 높아지고 있습니다. 승용차 프로그램은 성숙 단계를 나타내고 컴팩트 및 중형 모델은 비용면에서 경쟁력을 획득하고 있습니다. 한편, 고급 크로스오버 차량은 800V 시스템의 도입과 탄화규소제 트랙션 인버터의 보급을 견인하고 있습니다. 두 부문 모두 플릿 수요가 조달주기에 영향을 미치고 부품 공급업체가 소매 수요만을 흡수하는 경우보다 빠르게 규모를 확대할 수 있는 판매 수량을 창출하고 있습니다.

전반적으로, 상용차의 전동화는 애프터마켓의 요구사항을 재구성합니다. 주행 거리가 증가하면 냉각 플레이트, 배선 및 접촉기의 마모가 심화되고 교체 부품의 수익이 확대됩니다. 플릿 사업자는 텔레매틱스 상태 모니터링을 요구하고 클라우드 분석과 데이터 제공 센서의 통합을 공급자에게 촉구합니다. 운영 데이터와 하드웨어 신뢰성의 상호 의존성은 자동차 제조업체, 텔레매틱스 공급자, Tier 1 공급업체 간의 협업을 촉진하고 서비스 중심 비즈니스 모델로 시장을 이동시킵니다.

배터리 전기자동차 부문은 팩 비용 저하와 충전 네트워크의 성숙을 배경으로 2025년에도 61.70%의 수익 점유율을 유지했습니다. 플러그인 하이브리드는 과도기 기술이지만 배터리 비용이 하락하여 가치 제안이 약화되었습니다. 연료전지 전기자동차(FCEV)는 2025년 시점에서는 소규모였지만 수소 보급이 기존의 화물 수송 거점 스케줄이나 적재량 요건과 부합하기 때문에 장거리 및 대형 수송용 파일럿 사업에서 주도적 역할을 담당하고 있습니다. 8.05%의 연평균 복합 성장률(CAGR)은 승용차 보급이 아니라 간선 보급 거점에 대한 인프라 투자를 반영합니다.

부품에 미치는 영향은 크게 다릅니다. BEV는 고에너지 밀도 배터리, 급속 충전 대응 커넥터, V2G 대응 파워 모듈을 우선시합니다. FCEV는 탄소섬유 수소 탱크, 백금 계 스택, 고온 압축기에 의존합니다. 두 공급망의 기업은 수익원을 다양화하지만 별도의 품질 관리 시스템과 인증 절차를 관리해야 합니다. 화물 수송 거점으로서 수소 인프라를 추진하는 정책 결정자에 의해 2020년대 말까지 FCEV의 생산 대수가 부품 구성을 변화시킬 정도로 확대될 지 결정됩니다.

아시아태평양은 2025년 세계 수익의 58.10%를 차지하였으며 같은 해 1,130만대에 달한 중국 국내 EV 등록 대수의 규모를 활용하고 있습니다. 중국은 리튬 전환 및 양극재 생산부터 모터 조립까지 완전한 밸류 체인을 보유하고 있으며, 비용 우위성과 개발 사이클의 단축을 실현하고 있습니다. 일본은 고정밀 모터와 전력전자를 전문으로 하고, 한국은 NCM 전지의 조성과 파우치 기술로 주도적 입장에 있습니다. 인도의 생산 연동형 우대 조치는 현지 모듈 공장의 활성화와 해외 전지 제조업체의 유치를 촉진하여 지난 10년간 이 지역은 최종 조립에서 보다 깊은 부품 통합으로 이행하고 있습니다.

중동 및 아프리카는 2026년부터 2031년에 걸쳐 7.96%라는 가장 높은 CAGR을 기록할 전망입니다. 아랍에미리트(UAE)와 사우디아라비아의 국부펀드에 의한 프로젝트는 그린필드 EV 공장, 배터리 케이스, 탄화규소 웨이퍼 공장에 자금을 제공하고, 태양광 자원을 활용하여 전해 프로세스의 에너지 비용 절감을 도모하고 있습니다. 남아프리카는 연료전지 스택용 백금족 금속과 LFP 양극재용 망간을 활용하여 광물을 국내 밸류체인에 깊게 통합하고 있습니다. 송전망의 업그레이드와 재생에너지의 확대가 지역에서 부품 생산의 확대 속도를 결정할 것입니다.

북미에서는 인플레이션 억제법이 국내 조달률과 세액공제를 연동시킴으로써 GM은 전지셀 및 재료공장에 350억 달러를 투자했습니다. 현지화는 외환 리스크와 수송 비용을 줄이는 한편, 세퍼레이터, 집전체, 음극 바인더의 새로운 공급 기반 구축이 요구됩니다. 유럽에서는 재활용 할당량과 순환형 경제 지침이 중시되고, 신규 기가팩토리 계획에서는 폐루프형 캐소드용 코발트, 니켈 회수를 위한 블랙 매스 처리 라인이 포함되고 있습니다. 환경 규정은 각 부품의 BOM 내에서 라이프사이클 분석 소프트웨어 및 추적성 모듈의 역할을 중요시합니다.

The electric vehicle parts and components market was valued at USD 210.28 billion in 2025 and estimated to grow from USD 223.15 billion in 2026 to reach USD 299.93 billion by 2031, at a CAGR of 6.12% during the forecast period (2026-2031).

Slower expansion versus the earlier double-digit phase signals a shift toward supply-demand balance as scale manufacturing, component standardization, and predictable policy frameworks replace the momentum of early adoption. Declining lithium-ion battery costs, synchronized zero-emission mandates, and rapid public fast-charging roll-outs sustain demand, while OEM migration to 800 V platforms lifts semiconductor content per vehicle. Moderate fragmentation persists because traditional Tier-1 suppliers, battery specialists, and fab-driven semiconductor firms compete across different component layers. Regional supply-chain localization strategies and critical-mineral sourcing challenges continue to shape pricing power and capital-spending priorities across the value chain.

Worldwide battery pack prices fell to USD 139 per kWh in 2023 as global cell manufacturing capacity surpassed 1,200 GWh. Falling costs improve electric vehicle affordability, shorten payback periods for fleet operators, and encourage automakers to commit capital to in-house pack assembly lines. Regional gigafactory build-outs in Europe and North America mitigate currency and logistics risks while helping vehicles qualify for domestic-content incentives. Supply security remains vulnerable to lithium hydroxide and high-nickel cathode processing bottlenecks, pressuring mining companies and chemical refiners to accelerate capacity additions. Overall, cheaper packs support higher battery energy density options that keep range anxiety in check and cement the technology roadmap toward solid-state cells.

The Inflation Reduction Act provides a USD 7,500 tax credit tied to local-content thresholds, pushing suppliers to scale United States production. Europe's Fit for 55 package fixes a 2035 end-date for internal combustion passenger cars, creating long-run visibility for component investments. China's dual-credit mechanism continues stimulating demand after generating 11.3 million EV sales in 2024. Subsidy design now emphasizes domestic manufacturing, R&D grants, and charging-network co-funding, ensuring that policy support transcends retail price cuts. The convergence of regulatory timelines across the three largest auto markets lifts global volumes, allowing suppliers to amortize R&D over broader, more predictable order books.

In 2024, lithium carbonate prices saw a pronounced early-year surge, only to witness a marked drop as the year drew close. These price swings underscore the evolving global supply-demand landscape, affecting battery production expenses and shaping strategies within the electric vehicle and energy storage sectors. Refining gaps rather than raw-ore shortages became the core constraint, prompting miners and cathode producers to fast-track hydroxide projects with two-year lead times. Cobalt dependence elevates political risk, while nickel sulfate tightness delays high-energy-density designs. Battery makers diversify chemistries toward lithium iron phosphate to ease pressure on constrained materials. Short-term volatility forces OEMs to hedge prices and reevaluate pack design roadmaps.

Other drivers and restraints analyzed in the detailed report include:

For complete list of drivers and restraints, kindly check the Table Of Contents.

The passenger car slice of the electric vehicle parts and components market generated 72.65% of 2025 revenue, and commercial vehicles are rising at an 8.46% CAGR, outpacing passenger-car growth. Light commercial vans for last-mile delivery favor right-sized battery packs and cost-optimized thermal systems that operate efficiently in stop-and-go duty cycles. Buses exploit predictable depots, using high-capacity liquid-cooled chargers to amortize higher upfront component costs through daily utilization. Medium and heavy trucks began adopting 300-mile battery configurations that support regional freight corridors, lifting demand for ruggedized cells, megawatt-class charging couplers, and predictive-maintenance sensors. Passenger-car programs display maturity: compact and midsize models reach cost parity, while luxury crossovers spearhead 800 V adoption and silicon-carbide traction inverters. Across both segments, fleets influence procurement cycles, pushing volumes that allow component suppliers to reach scale faster than retail demand alone.

Overall, commercial electrification reshapes aftermarket requirements. Higher daily mileage intensifies wear on cooling plates, cabling, and contactors, expanding replacement parts revenue. Fleet operators demand telematics-enabled condition monitoring, encouraging suppliers to embed sensors that feed cloud analytics. The interdependency between operations data and hardware reliability drives collaboration among vehicle OEMs, telematics providers, and Tier-1s, reinforcing the market's shift toward service-led business models.

Battery electric programs continued to hold a 61.70% revenue share in 2025, underpinned by pack cost declines and a maturing charging network. Plug-in hybrids serve as transition technologies, but declining battery costs erode their value proposition. Fuel cell electric vehicles, although a minor slice in 2025, lead long-haul and heavy-duty pilots because hydrogen refueling aligns with existing freight stop schedules and payload requirements. Their 8.05% CAGR reflects infrastructure investments in corridor refueling hubs rather than broad passenger adoption.

Component implications differ sharply. BEVs prioritize energy-dense cells, fast-charge-capable connectors, and vehicle-to-grid-compatible power modules. FCEVs rely on carbon-fiber hydrogen tanks, platinum-based stacks, and high-temperature compressors. Suppliers across both chains diversify revenue but must manage separate quality regimes and homologation procedures. Policymakers advancing freight-center hydrogen nodes will determine whether FCEV volumes scale sufficiently to alter the component mix by decade-end.

The Electric Vehicle Parts and Components Market Report is Segmented by Vehicle Type (Passenger Cars and Commercial Vehicles), Propulsion Type (Battery Electric Vehicle and More), Component Type (Battery Packs and More), Voltage Platform (Up To 400V Systems, 800V Systems, and Above 800V Systems), and Geography. The Market Forecasts are Provided in Terms of Value (USD).

Asia-Pacific held 58.10% of global revenue in 2025, leveraging China's scale from 11.3 million domestic EV registrations that year. China's complete value chain-from lithium conversion and cathode production to motor assembly-creates cost advantages and shortens development loops. Japan specializes in high-precision motors and power electronics, while South Korea leads in NCM cell formulations and pouch technology. India's production-linked incentives catalyze local module factories and attract foreign cell makers, moving the region from final-assembly to deeper component integration across the decade.

The Middle East and Africa register the fastest 2026-to-2031 CAGR at 7.96%. Sovereign wealth projects in the United Arab Emirates and Saudi Arabia finance greenfield EV plants, battery enclosures, and silicon-carbide wafer fabs, leveraging solar resources to lower energy costs for electrolytic processes. South Africa capitalizes on platinum-group metals for fuel-cell stacks and manganese for LFP cathodes, embedding minerals deeper into domestic value chains. Grid upgrades and renewable expansion will dictate the pace at which component production scales regionally.

North America benefits from the Inflation Reduction Act, which ties tax credits to domestic content, GM channeling USD 35 billion into battery-cell and material plants. Localization reduces foreign-exchange risk and freight costs, but also demands new supplier bases for separators, current collectors, and cathode binders. Europe emphasizes recycling quotas and circular-economy directives; new gigafactory projects incorporate black-mass processing lines to capture cobalt and nickel for closed-loop cathodes. Environmental regulations elevate the role of life-cycle-analysis software and traceability modules within each component bill-of-materials.