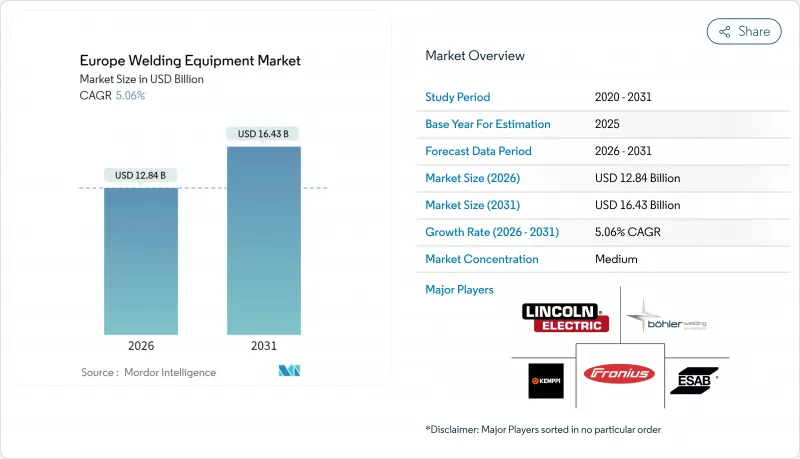

유럽의 용접 장비 시장 규모는 2026년 128억 4,000만 달러로 추정되며, 2025년 122억 2,000만 달러에서 성장할 전망입니다.

2031년 예측은 164억 3,000만 달러에 이르고, 2026년부터 2031년까지 연평균 복합 성장률(CAGR) 5.06%를 나타낼 것으로 예상됩니다.

시장 확대는 제조업체가 센서, 소프트웨어, 로봇 공학을 통합한 Industry 4.0 생산 셀로 전환하는 가속화 설비 근대화를 반영합니다. 수요 성장이 가장 두드러진 것은 전기자동차 배터리 팩 조립과 경량 알루미늄 접합 분야인 반면, 그린딜 인프라 계획은 공공 부문에서 대형 용접 시스템의 조달을 지원하고 있습니다. 공급업체는 순수한 가격 경쟁이 아니라 빔 품질이 높은 레이저 광원, 전자기 방사가 적은 인버터식 전원 장치, 용접 데이터 분석 플랫폼 등의 프로세스 혁신으로 경쟁하고 있습니다. 공인 용접기사의 지속적인 부족이 자동화 투자를 뒷받침하고, 중견 기업은 노동력의 변동 위험을 헤지하기 위해 협력 로봇 셀을 도입하고 있습니다.

유럽 전역의 제조업체는 30만 명의 용접공 부족을 보완하고 ISO 3834 품질 요구를 충족시키기 위해 로봇 용접 셀을 도입하고 있습니다. 적응 제어 알고리즘은 전류와 이동 속도를 실시간으로 조정하여 복잡한 접합 형상에서 비드의 일관성을 향상시킵니다. 독일 자동차 부품 공급업체는 인간 운영자와 작업 영역을 공유하는 협력 로봇을 통합한 후 사이클 시간을 40% 단축했다고 보고합니다. 디지털 트윈 시뮬레이션은 도입 전의 용접 경로를 최적화하고 시운전 사이클을 단축함과 동시에 종합 설비 효율(OEE)을 향상시키고 있습니다. 모듈식 셀이 3-5년의 리스 계약으로 적당한 가격이고 자금 조달 가능하게 된 것으로, 채용은 1차 OEM에서 중견 공급자로 파급되고 있습니다. 결과적인 생산성 향상으로 노동력 부족은 병목 현상에서 현대화 촉매로 전환하고 있습니다.

배터리 트레이나 케이스의 제조에서는 열 영향 영역을 제한하면서 알루미늄과 강재의 접합이 요구됩니다. 1,030nm에서 작동하는 파이버 레이저 광원은 분당 10m 이상의 속도로 용융을 실현하고 저항 스폿 용접을 대체하여 6000계 압출재의 가공 후처리를 불필요하게 합니다. 이 마이그레이션은 UN ECE R100 안전 규칙이 요구하는 배터리 팩의 엄격한 공차를 지원합니다. 유럽의 시스템 통합사업자가 EV 생산 증가에 대응하기 위해 라인을 확충하면서 TRUMPF는 멀티kW 레이저 시스템의 리드 타임을 연장했습니다. 공정 감시 모듈은 용융 연못의 치수와 에너지 입력을 기록하고 자동차의 형식 인증 심사에 필수적인 추적성 기록을 생성합니다. 결과적으로 레이저 용접에 대한 투자는 생산성과 컴플라이언스라는 두 가지 중요한 문제를 충족시킵니다.

레이저 용접 셀의 단가는 20만-200만 유로에 달하고, 부대 설비(환기 장치 및 방호 장치)에 의해 프로젝트 총 비용은 배증할 가능성이 있습니다. 처리량 향상의 이점이 있음에도 불구하고 5년 이상의 회수 기간이 중소기업에 의한 도입을 망설이고 있습니다. 임대 회사가 고출력 레이저 자산에 불확실한 잔존 가치를 이유로 높은 위험 프리미엄을 적용하기 때문에 자금 조달 갭은 확대 경향이 있습니다. 광학 부품, 냉각 장치 및 소프트웨어 업데이트를 위한 연간 5만 유로의 유지보수 계약이 총 소유 비용을 밀어 올립니다. 결과적으로 정확도 요구가 레이저 솔루션을 권장하더라도 많은 소규모 제조업체는 반자동 MAG 장비를 계속 사용하고 있습니다.

2025년 시점에서 아크 용접은 유럽의 용접 장비 시장 점유율의 56.12%를 차지했고, 2031년까지 연평균 복합 성장률(CAGR)4.94%를 나타낼 것으로 예상됩니다. 아크 용접의 규모는 휴대성과 두꺼운 가공 능력이 여전히 필수적인 토목 건설, 조선 및 플랜트 유지 보수 분야에서 지원됩니다. 레이저 및 플라즈마 시스템은 알루미늄 바디 부품 및 박판 전자기기 케이스에 좁은 열 영향 영역과 고속 라인 속도를 요구하는 사용자가 가장 빠른 수익 확대를 기록하고 있습니다. 납땜, 납땜 및 단조 용접과 같은 '기타' 프로세스와 관련된 유럽의 용접 장비 시장 규모는 전자 장비의 소형화와 역사적 건물 복구를 배경으로 7.92%의 연평균 복합 성장률(CAGR)을 나타냅니다. 소모품 벤더는 이종 금속 접합용의 알루미늄·니켈계 용가재로 대응해, 감시 스타트업 기업은 비드 형상을 기록하는 광학 센서를 짜넣어, 리얼타임 품질 경보를 실현하고 있습니다. 용접 흄 규제 강화로 가스용접에서 증착 효율이 높은 인버터 MIG 장치로의 전환이 더욱 촉진되었습니다. 적층 조형 기술의 보급에 따라, 와이어 아크 퇴적 헤드가 기존 로봇에 볼트 고정 가능하게 되어, 셀 전체를 교환하지 않고 증분 수익의 창출을 가능하게 하고 있습니다.

2세대 아크 전원은 MIG·TIG·스틱 용접 모드를 원활하게 전환할 수 있는 멀티 프로세스 펌웨어를 탑재하여 계약 공장의 설비 유연성을 향상시킵니다. 저항 스폿 용접은 자동차 양산 라인에서 점유율을 유지하지만, 알루미늄 배터리 인클로저에서는 원격 심 레이저가 일부 공정을 대체하기 시작했습니다. 플라즈마 용접의 틈새 시장은 니켈 초합금에 깊은 융합과 최소한의 왜곡을 요구하는 항공우주 엔진 프로그램 내에서 확대되고 있습니다. 따라서 공정 다변화는 중강 구조물에서 정밀의료기기에 이르기까지 다양한 유럽의 다중 속도 제조거점을 반영합니다.

The Europe Welding Equipment Market size in 2026 is estimated at USD 12.84 billion, growing from 2025 value of USD 12.22 billion with 2031 projections showing USD 16.43 billion, growing at 5.06% CAGR over 2026-2031.

Market expansion reflects accelerated equipment modernization as manufacturers migrate toward Industry 4.0 production cells that integrate sensors, software, and robotics Demand intensity rises most sharply in battery-pack assembly and lightweight aluminum joining for electric vehicles, while Green Deal infrastructure programs sustain public-sector procurement of heavy-duty welding systems. Suppliers compete on process innovations laser sources with higher beam quality, inverter-based power supplies with lower electromagnetic emissions, and weld-data analytics platforms rather than on pure pricing. Continued shortages of certified welders reinforce automation investments, and mid-sized enterprises adopt collaborative robot cells to hedge against labor volatility.

Manufacturers across the continent install robot welding cells to offset the 300,000-worker welder gap and to meet ISO 3834 quality demands. Adaptive control algorithms adjust current and travel speed in real time, improving bead consistency on complex joint geometries. German automotive suppliers report 40% cycle-time reductions after integrating collaborative robots that share work zones with human operators. Digital twin simulations optimize weld paths before deployment, shrinking commissioning cycles and boosting overall equipment effectiveness. Adoption cascades from tier-one OEMs to mid-tier suppliers as modular cells become affordable and financeable on three- to five-year leases. The resulting productivity gains convert labor scarcity from a bottleneck into a catalyst for modernization.

Battery-tray and enclosure fabrication requires joining aluminum and steel while limiting heat-affected zones. Fiber-laser sources operating at 1,030 nm deliver penetration at speeds above 10 m/min, replacing resistance spot welding and eliminating post-processing on 6000-series extrusions. The transition supports tighter battery-pack tolerances demanded by UN ECE R100 safety rules. TRUMPF extended lead times for multi-kilowatt laser systems as European integrators ramp up lines to meet rising EV output. Process monitoring modules log melt-pool dimensions and energy input, generating traceability records essential for automotive homologation audits. Consequently, laser welding investments align with the twin imperatives of productivity and compliance.

Laser welding cells cost EUR 200k - 2 million each, and ancillary ventilation or guarding can double project outlays. Payback horizons of five or more years deter SME buyers despite throughput benefits. Financing gaps widen as leasing companies apply higher risk premiums to high-power laser assets with uncertain residual values. Annual service contracts of EUR 50,000 for optics, chillers, and software updates inflate the total cost of ownership. Consequently, many small fabricators continue using semi-automatic MAG units even when precision demands favor laser solutions.

Other drivers and restraints analyzed in the detailed report include:

For complete list of drivers and restraints, kindly check the Table Of Contents.

Arc welding held 56.12% of the Europe welding equipment market share in 2025, and the segment is forecast to advance at a 4.94% CAGR through 2031. The arc category's scale is anchored in civil construction, shipbuilding, and plant-maintenance jobs where portability and thick-section capability remain essential. Laser and plasma systems capture the fastest revenue acceleration as users pursue narrow heat-affected zones and higher line speeds for aluminum body components and thin-gauge electronics housings. The European welding equipment market size tied to "other" processes soldering, brazing, forge welding posts a 7.92% CAGR on the back of electronics miniaturization and heritage-structure restoration. Consumable vendors respond with aluminum-nickel fillers for dissimilar-metal joints, while monitoring start-ups embed optical sensors that log bead geometry for real-time quality alerts. Regulations curbing welding fumes further motivate a shift from gas welding toward inverter-based MIG units that offer higher deposition efficiency. As additive manufacturing gains traction, wire-arc deposition heads bolt onto existing robots, unlocking incremental revenue without replacing the entire cell.

Second-generation arc power sources ship with multiprocess firmware that toggles seamlessly between MIG, TIG, and stick modes, boosting asset flexibility for job shops. Resistance spot welding preserves share within high-volume automotive lines, though remote-seam lasers begin to replace some stations for aluminum battery enclosures. Plasma welding's niche expands inside aerospace engine programs that require deep penetration in nickel super-alloys with minimal distortion. Process diversification, therefore, mirrors Europe's multi-speed manufacturing base, stretching from heavy steel fabrication to precision medical devices.

The Europe Welding Equipment Market Report is Segmented by Process (Arc Welding, Resistance Welding and More), by End-User (Construction & Infrastructure, Oil Gas & Petrochemicals and More), by Automation Level (Manual, Semi-Automatic and More), and by Geography (United Kingdom, Germany, France and More). The Market Forecasts are Provided in Terms of Value (USD).