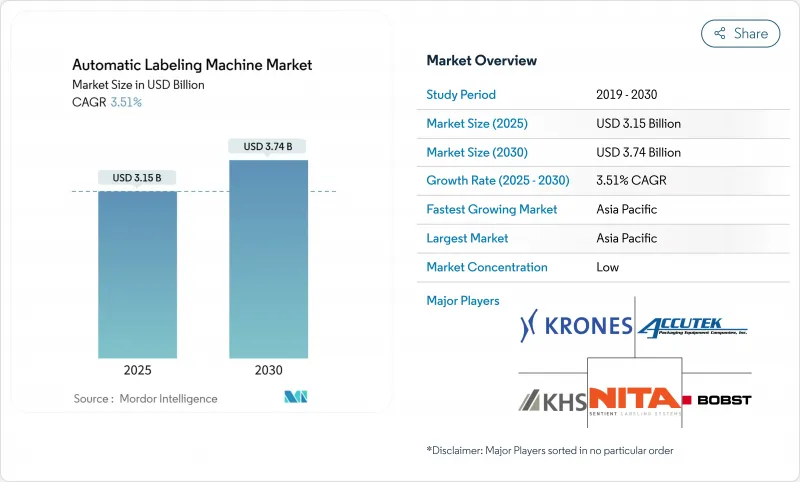

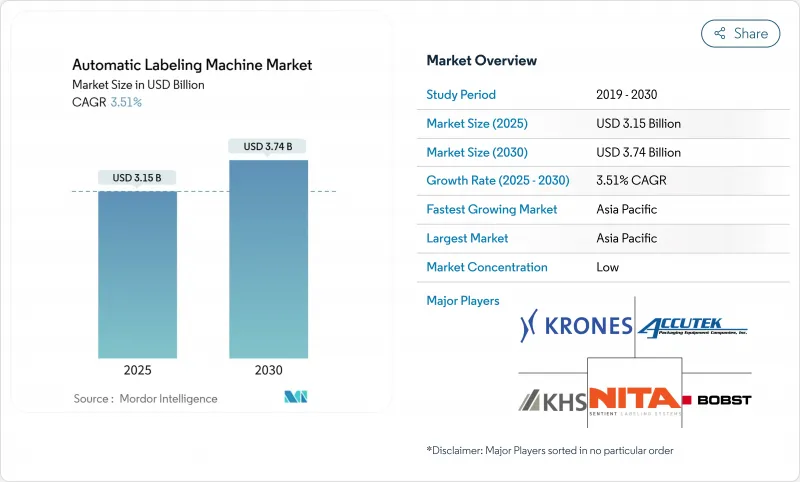

자동 라벨링 머신 시장 규모는 2024년에 30억 6,000만 달러로 평가되었고, CAGR 3.51%로 성장할 전망이며, 2030년에는 37억 4,000만 달러로 확대할 것으로 예측되고 있습니다.

이 전망은 규제 준수, 공장 수준의 자동화, 스마트 패키징 기능이 장비 업그레이드를 계속 자극하는 성숙하면서도 꾸준히 확대되는 분야를 반영합니다. 의약품의 직렬화 규제 강화, 공예 음료 SKU 급증, 물류 자동화, 라이너리스 지속가능성 의무화 등 모든 것이 장비 수요를 강화하고 있습니다. 경쟁 차별화는 현재 RFID/NFC 기능, AI 주도 품질 관리, 다운타임 및 총 소유 비용을 절감하기 위한 예지보전의 통합에 달려 있습니다. 점착제 및 라벨의 가격 변동과 기술자 부족은 여전히 제한 요인이지만, 컴플라이언스 기한은 양도되지 않고, 처리량 압력이 계속되기 때문에 대부분의 최종 사용자는 자동화 투자를 계속하고 있습니다.

브랜드 소유자는 현재 라벨링을 인증 및 소비자와 참여의 터치 포인트로 간주합니다. 블록체인 추적성 프로그램은 모든 상품에 고유한 디지털 ID를 갖추도록 의무화하여 구매자를 시각 인증과 RFID 인코딩을 갖춘 인쇄 및 붙여넣기 시스템으로 유도하고 있습니다. 제약 회사는 직렬화된 팩이 필수이기 때문에 이를 준수하고 식품 및 퍼스널케어 브랜드는 조리법 데이터, 로열티 캠페인 및 위조 방지를 보장하기 위해 QR 코드를 활용합니다. 따라서 라인 빌더는 IoT 센서와 AI 알고리즘을 통합하여 실시간으로 코드를 검증하고 ERP 시스템에 섬세한 생산 데이터를 제공합니다. 이번 EU 디지털 제품 여권법은 스마트 라벨을 프리미엄 기능이 아닌 기본 요건으로 정착시키는 것으로 보입니다. 그 결과 자본 예산은 원시 처리 능력보다 연결성과 데이터 무결성을 우선하는 경향이 커지고 있습니다.

독립 양조장 및 특수 음료 브랜드는 지금까지 없었던 맛의 순환과 계절 한정 패키징을 추진하고 있습니다. 500-5,000 단위의 배치 볼륨에는 몇 시간이 아닌 몇 분 만에 포맷을 변경하는 인쇄기가 필요합니다. 모듈형 헤드 및 서보 제어 피더가 다운타임을 최소화하고 통합 디지털 인쇄기가 인쇄된 롤을 저장하지 않고 가변 그래픽을 처리합니다. 채용은 미국과 서유럽에서 가장 진행되고 있지만 호주와 일본의 크래프트 분야에서도 볼 수 있게 되었습니다. 공급업체는 인쇄, 탬퍼 밴드 부착, 카메라 검사를 하나의 스키드로 정리한 컴팩트한 시스템으로 대응하고 있습니다. 이러한 다목적성을 통해 소규모 생산자는 틈새 풍미를 신속하게 출시할 수 있으며, 대규모 소매업체가 강제하는 라벨링 정확도의 목표를 달성할 수 있습니다.

직렬화, 비전 및 OEE 분석을 갖춘 최신식 모듈식 라벨러는 50만 달러를 초과할 수 있으며, 현금 보전을 중시하는 소규모 브랜드는 경원시합니다. 계약 패키징 업체는 고정 비용을 절감하면서 시간이 지남에 따라 단가를 올리는 종량제 서비스 모델을 판매합니다. 장비 제조업체는 임대와 Robotics-as-a-Service를 시도하고 있지만, 사용자는 기술 고정 및 계약 도중 파괴적인 업그레이드를 두려워합니다. 수시로 아트워크 업데이트가 필요한 제품을 자주 다루는 제약 회사와 퍼스널케어 회사는 아웃소싱에 매력을 느끼며 수량이 안정될 때까지 내부 투자를 연기할 수 있습니다.

감압 유닛이 2024년에 39.84%의 매출을 유지한 이유는, 유리, PET, 금속 포맷을 최소한의 변경 부품으로 취급하기 때문입니다. 이 점유율은 12억 2,000만 달러로, 자동 라벨링 머신 시장 규모의 최대 슬라이스에 해당합니다. 슈링크 슬리브 및 스트레치 슬리브는 CAGR 5.65%로 가장 기세가 있지만, 이는 360도 브랜딩과 탬퍼 증거를 요구하는 음료 회사, 특히 크래프트 SKU에 밀려있습니다. 슬리브 라벨은 또한 경량 디자인으로 공급될 때 구조적인 지지를 필요로 하는 얇은 PET 병을 강화합니다. 습식 접착제는 대량 생산되는 맥주와 통조림 라인에서 살아남으며 라벨 당 비용이 다목적 우려를 능가합니다. 인몰드 기술은 틈새이지만, 내습성과 고급 미관을 요구되는 퍼스널케어용 탭으로 지지를 모으고 있습니다.

용기의 경량화 및 프리미엄화는 기술 동향을 정반대의 방향으로 당깁니다. 경량 병은 슬리브 서포트를 선호하지만, 프리미엄 스피리츠는 감압 헤드만이 낮은 공차로 분배할 수 있는 촉감이 좋은 종이 스톡을 선호합니다. 접착제와 슬리브 모드 사이를 전환하는 하이브리드 스테이션은 병렬 라인을 추가하지 않고 SKU의 다양성을 관리하는 데 도움이 되어 컨버터블 플랫폼에 대한 시장 의욕을 강화하고 있습니다. 디지털 프린트 유닛은 현재 토크 제어 어플리케이터에 직접 볼트로 장착할 수 있으며, 별도의 창고에 보관하지 않고 지역 규정을 충족하는 후기 단계 그래픽을 가능하게 합니다. 기술의 유형에 상관없이, 벤더는 재활용 가능한 라벨 소재, 수용성 접착제, 스마트 라벨의 호환성에 의해 차별화를 도모해, 장래의 설비 레이아웃에 대응했습니다.

인라인 장비는 2024년 판매량의 62.54%를 차지했으며, 고속 보틀링, 통조림 및 케이스 패킹 라인의 기준선 역할을 명확히 했습니다. 이 위치는 자동 라벨링 머신 시장 점유율의 가장 큰 구성 요소와 같습니다. 그러나 모듈식 및 하이브리드 아키텍처는 생산자가 제품 사이클을 줄이기 위해 형식의 민첩성을 우선시하기 때문에 CAGR 6.36%로 증가하고 있습니다. 서보 인덱서와 슬라이드 인 어플리케이터 헤드는 운영자가 랩 어라운드에서 상위 앱으로 10분 이내에 전환합니다. 매시간 50,000개의 맥주 공장에서 회전식 회전식 기계가 필수적인 것은 아니지만, 서보 기반의 리니어 플랫폼은 크기 부품의 복잡성을 완화하면서 비슷한 속도에 도달하게 되었습니다.

구성 결정은 점점 디지털 연결에 달려 있습니다. 사용자는 OPC UA 또는 MQTT 게이트웨이를 통합하여 MES 대시보드에 OEE 데이터를 스트리밍하기를 원하며 입증된 Industry 4.0 라이브러리가 있는 공급업체를 지원합니다. 인쇄 및 부착 모듈은 가변 데이터가 각 라벨을 구동하는 전자상거래 허브를 지배하며, 협력 로봇은 멀티라인 유연성을 지원하기 위해 모바일 기반에 라벨 헤드를 설치합니다. 공급업체는 엄격한 선결제 SLA 하에서 예기치 않은 다운타임을 줄이기 위해 접착제 히터의 고장 및 웹 손상 가능성을 신고하는 예측 유지보수 알고리즘을 통해 제안을 차별화합니다.

아시아태평양은 2024년 세계 매출의 40.36%를 창출하였고, 2030년까지 연평균 복합 성장률(CAGR)은 6.35%로 1위를 차지했습니다. 중국에서는 음료 공장의 근대화가 급증하고, 인도에서는 직렬화에 대한 대응이 1시설당 2,000만 달러를 넘는 대형 프로젝트를 지지하고 있습니다. 노동력 부족을 감수하는 일본과 한국의 공장은 OEE 85% 이상을 유지하기 위해 AI 지원 비전과 예지보전 스위트를 도입합니다. 다국적 CPG 기업이 공급망을 지역화함에 따라 동남아시아 계약 포장업체가 증가하고 미드레인지 라벨러 구매가 촉진됩니다.

북미의 수요는 계속 규제 주도형입니다. 의약품 공급망 보안법은 2027년까지 확고한 이정표를 수립하고 개조 및 신규 의약품 주문의 안정적인 파이프라인을 유지합니다. 미국과 캐나다의 공예 음료 제조업체들은 SKU의 회전이 빠르기 때문에 모듈식 시스템의 도입이 많습니다. 캘리포니아의 재활용 함량 의무화와 같은 지속가능성 추진은 라이너리스 채용 및 재활용 가능한 접착제 화학을 장려하고 대학 및 장비 OEM과의 파일럿 프로젝트를 촉진하고 있습니다.

유럽은 헤드라인 성장이 완만하지만 사양 수준은 높습니다. 독일 맥주 제조업체는 60,000 BPH 이상의 카루셀 머신에 많은 투자를 하고, 이탈리아 화장품 공장은 고급 마무리를 위해 슬리브 오버 슬리브 기술을 채택하고 있습니다. EU의 순환 경제 목표는 라이너리스 및 워시오프 라벨의 보급을 가속화하고 공급업체에 견적 단계에서 탄소 발자국 인증에 박차를 가하고 있습니다. 동유럽은 전자기기 및 자동차 공급망의 니어 쇼어링에 힘입어 위험물 운송 라벨을 준수하는 인쇄 부착 시스템으로 업그레이드하고 있습니다.

라틴아메리카, 중동 및 아프리카는 여전히 기회 포켓입니다. 브라질의 2,310억 달러의 식품 부문은 미국과 EU로의 수출을 위한 포장 일관성을 높이기 위해 반자동 장비에 투자하고 있습니다. 멕시코의 라벨 시장은 2025년 13억 1,000만 달러에서 2030년에는 16억 2,000만 달러로 확대되어 스페인어 HMI와 지역 서비스 저장소를 제공하는 벤더가 보상됩니다. 걸프 국가의 음료 제조업체 및 아프리카 농산물 가공업자는 광대역이 신뢰할 수 없는 곳에서 위성 연결을 통한 원격 진단을 활용하여 부족한 현장 기술자를 보완하기 위해 클라우드 링크 라벨러를 시험적으로 도입합니다.

The automatic labeling machine market size generated USD 3.06 billion in 2024 and is projected to advance to USD 3.74 billion by 2030 while registering a 3.51% CAGR.

The outlook reflects a maturing but steadily expanding sector where regulatory compliance, plant-level automation, and smart packaging features continue to stimulate equipment upgrades. Heightened serialization rules in pharmaceuticals, craft beverage SKU proliferation, logistics automation, and linerless sustainability mandates all reinforce equipment demand. Competitive differentiation now hinges on integrating RFID/NFC functionality, AI-driven quality control, and predictive maintenance to lower downtime and total cost of ownership. Volatile adhesive and label-stock pricing plus technician shortages remain limiting factors, yet most end users keep automation investments in place because compliance deadlines are non-negotiable and throughput pressures persist.

Brand owners now see labeling as an authentication and consumer-engagement touchpoint. Blockchain traceability programs oblige every item to carry a unique digital identity, nudging purchasers toward print-and-apply systems with vision verification and RFID encoding. Pharma producers comply because serialized packs are mandatory, while food and personal-care brands leverage QR codes for recipe data, loyalty campaigns, and anti-counterfeit assurance. Line builders thus embed IoT sensors plus AI algorithms to validate codes in real time and feed ERP systems with granular production data. The upcoming EU Digital Product Passport law will cement smart labels as a baseline requirement rather than a premium feature. Consequently, capital budgets increasingly prioritize connectivity and data integrity over raw throughput.

Independent breweries and specialty drink brands push unprecedented flavor rotations and seasonal packaging. Batch volumes of 500-5,000 units demand presses that change formats in minutes instead of hours. Modular heads and servo-controlled feeders minimize downtime, while integrated digital printers handle variable graphics without storing pre-printed rolls. Adoption is strongest in the United States and Western Europe, but is now visible in the Australian and Japanese craft segments. Suppliers respond with compact systems combining printing, tamper-band application, and camera inspection within a single skid. Such versatility allows smaller producers to launch niche flavors quickly yet still meet labeling accuracy targets that large retailers enforce.

A state-of-the-art modular labeler with serialization, vision, and OEE analytics can exceed USD 500,000, deterring small brands that value cash preservation. Contract packagers pitch pay-as-you-go service models, reducing fixed costs yet often raising unit economics over time. Equipment builders experiment with leasing and Robotics-as-a-Service, but users fear technological lock-in or disruptive mid-contract upgrades. Pharmaceutical and personal-care firms, whose products demand frequent artwork updates, find outsourcing appealing and may postpone in-house investments until volumes stabilize.

Other drivers and restraints analyzed in the detailed report include:

For complete list of drivers and restraints, kindly check the Table Of Contents.

Pressure-sensitive units retained 39.84% revenue in 2024 because they handle glass, PET, and metal formats with minimal change parts. That share equates to the largest slice of the automatic labeling machine market size at USD 1.22 billion. Shrink and stretch sleeves, however, clock the most vigorous 5.65% CAGR, propelled by beverage firms seeking 360-degree branding and tamper evidence, especially among craft SKUs. Sleeve labels also bolster thin-wall PET bottles, which need structural support once supplied in lightweight designs. Wet-glue machines survive in mass-volume beer and canned food lines where the cost per label eclipses versatility concerns. In-mold technology, while niche, gains traction in personal-care tubs that demand moisture resistance and premium aesthetics.

Container-lightweighting and premiumization pull technology trends in opposite directions. Lightweight bottles favor sleeve support, whereas premium spirits prefer tactile paper stocks only pressure-sensitive heads can dispense at low tolerances. Hybrid stations that switch between adhesive and sleeve modes help users manage SKU diversity without adding a parallel line, reinforcing market appetite for convertible platforms. Digital print units now bolt directly onto torque-controlled applicators, enabling late-stage graphics that meet regional regulations without separate warehousing. Across technology types, vendors court differentiation via recyclable label materials, water-soluble glues, and smart-label compatibility to future-proof capital layouts.

In-line equipment captured 62.54% of 2024 unit sales, underscoring its role as the baseline for high-speed bottling, canning, and case-packing lines. That position equals the largest component of the automatic labeling machine market share. Yet modular/hybrid architectures are rising at 6.36% CAGR as producers prioritize format agility for shorter product cycles. Servo indexers plus slide-in applicator heads let operators swap from wrap-around to top-apply in under 10 minutes. Rotary carousel machines remain essential for 50,000-bottles-per-hour beer plants, but servo-based linear platforms now reach similar speeds while easing size-part complexity.

Configuration decisions increasingly hinge on digital connectivity. Users want embedded OPC UA or MQTT gateways to stream OEE data into MES dashboards, favoring suppliers with proven Industry 4.0 libraries. Print-and-apply modules dominate e-commerce hubs where variable data drives each label, while collaborative robots mount label heads on mobile bases to support multi-line flexibility. Vendors distinguish offers through predictive-maintenance algorithms that flag glue-heater faults or web-break probability, trimming unplanned downtime under tight fulfillment SLAs.

The Automatic Labeling Machine Market Report is Segmented by Technology (Pressure-Sensitive/Self-Adhesive Labelers, Shrink Sleeve Labelers, and More), Machine Configuration(In-Line Labeling Machines, Rotary/Rotary-Servo Labelers, and More), Labelling Speed (61-200 BPM, 201-400 BPM, and More), End User (Food, Beverages, and More), and Geography (North America, and More). The Market Forecasts are Provided in Terms of Value (USD).

Asia-Pacific generated 40.36% of global revenue in 2024 and preserves first-place momentum with a 6.35% CAGR to 2030. Surging beverage-plant modernization in China and serialization compliance in India underpin big-ticket projects exceeding USD 20 million per facility. Japanese and South Korean factories, pressured by labor shortages, install AI-assisted vision and predictive-maintenance suites to maintain OEE above 85%. Southeast Asian contract packagers multiply as multinational CPG firms regionalize supply chains, boosting mid-range labeler purchases.

North America's demand remains regulatory-driven. The Drug Supply Chain Security Act sets firm milestones through 2027, keeping a steady pipeline of retrofit and greenfield pharmaceutical orders. Craft beverage producers in the United States and Canada account for many modular system deployments owing to brisk SKU turnover. Sustainability pushes, such as California's recycled-content mandate, encourage linerless adoption and recyclable adhesive chemistries, fostering pilot projects with universities and equipment OEMs.

Europe exhibits modest headline growth yet commands high specification levels. German brewers spend heavily on carousel machines surpassing 60,000 BPH, while Italian cosmetics plants adopt sleeve-over-sleeve techniques for premium finishes. EU circular-economy targets accelerate linerless and wash-off label uptake, spurring suppliers to certify carbon footprints at quote stage. Eastern Europe, buoyed by near-shoring electronics and automotive supply chains, upgrades to print-apply systems that comply with hazardous-substance transport labels.

Latin America, Middle East, and Africa remain opportunity pockets. Brazil's USD 231 billion food sector invests in semi-automatic units to lift packaging consistency for exports to the United States and EU. Mexico's label market will stretch from USD 1.31 billion in 2025 to USD 1.62 billion by 2030, rewarding vendors who offer Spanish-language HMIs and regional service depots. Gulf States beverages and African agro-processors pilot cloud-linked labelers to compensate for scarce on-site engineering talent, using remote diagnostics via satellite connections where broadband is unreliable.